Industrie pharmaceutique 4.0 : apportez de la visibilité sur vos process grâce à la maintenance conditionnelle

La transformation digitale est une opportunité majeure pour l’industrie pharmaceutique dont l’environnement est contraint et réglementé. En tant qu’acteur du marché, elle vous aide à répondre :

- Aux exigences de qualité tout le long du processus de fabrication

- À vos contraintes de continuité de fonctionnement.

Dans vos usines pharmaceutiques, de nombreuses zones de processus critiques sont à accès restreint, avec de longues procédures de stérilisation. Il est donc primordial de pouvoir y anticiper les actions de maintenance.

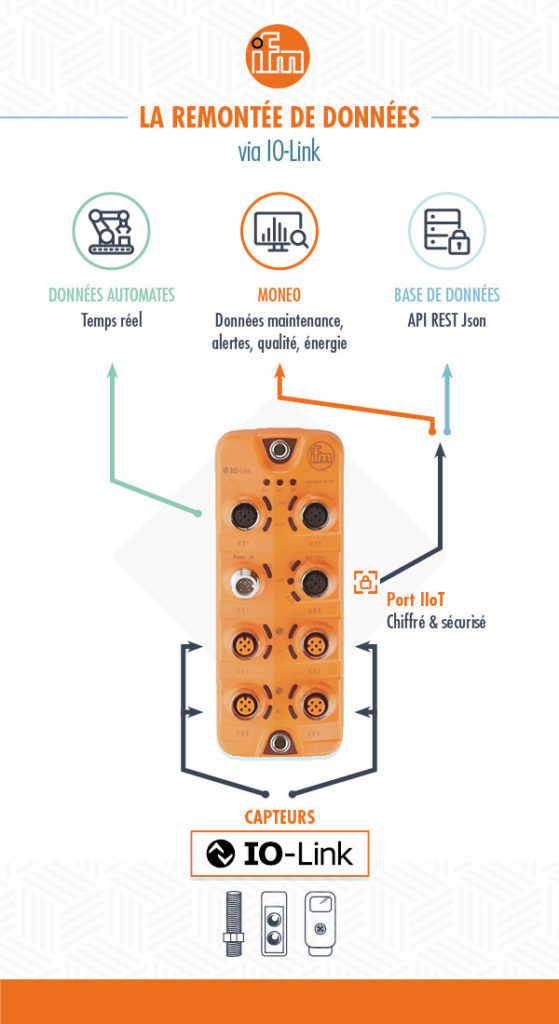

ifm vous propose des solutions de maintenance 4.0 pour garantir la disponibilité de vos machines et respecter les règles environnementales ainsi que les protocoles sanitaires. Grâce à nos équipements, couplés à la technologique IO-Link, vous pourrez détecter les défauts et anticiper les pannes pour réduire considérablement vos pertes de matières biologiques et arrêts non planifiés.

Maintenance conditionnelle : éviter les pannes des équipements critiques

Un des enjeux essentiels pour votre entreprise pharmaceutique est de maintenir la qualité de production requise et d’assurer la disponibilité des équipements.

Afin d’éviter les arrêts de production, et ainsi vous protéger des contaminations, vous devez mettre en place une surveillance accrue des utilités de l’usine pharmaceutique et de certains éléments de process, comme les ultra centrifugeuses.

Analyse de criticité des équipements industriels pharmaceutiques : une surveillance dédiée

Vous disposez d’équipements critiques au cœur de votre process, comme les ultracentrifugeuses, mais également l’ensemble des utilités dont le fonctionnement est tout aussi essentiel. Dans une démarche d’amélioration continue de votre usine pharmaceutique, vous pouvez mettre en place une surveillance spécifique pour anticiper l’usure, les pannes et les déréglages de chaque équipement, avant que des pertes conséquentes soient en jeu.

Smart sensors : tout savoir de vos capteurs

Grâce aux capteurs intelligents IO-Link, vous pouvez suivre en temps-réel votre parc de capteurs, qui s’identifient avec leur n° de série.

Pompes centrifugeuses

Leur bon fonctionnement est garanti par des capteurs de vibration : alertés dès qu’un seuil de vibration est franchi, vous anticipez la panne.

Ultra centrifugeuse

Les capteurs de vibration permettent de détecter un problème avant d’atteindre la vitesse nominale et donc de réduire la probabilité et les conséquences d’une casse.

Centrales de traitement d’air

Leur fonctionnement continu permet d’assurer le niveau de décontamination requis. Vous évitez les pertes matières et de arrêts de production.

Vannes

Le détecteur de position MVQ vous permet de l’état des vannes en temps-réel : nombre de cycles, course ouvert/fermé et temps d’ouverture / fermeture.

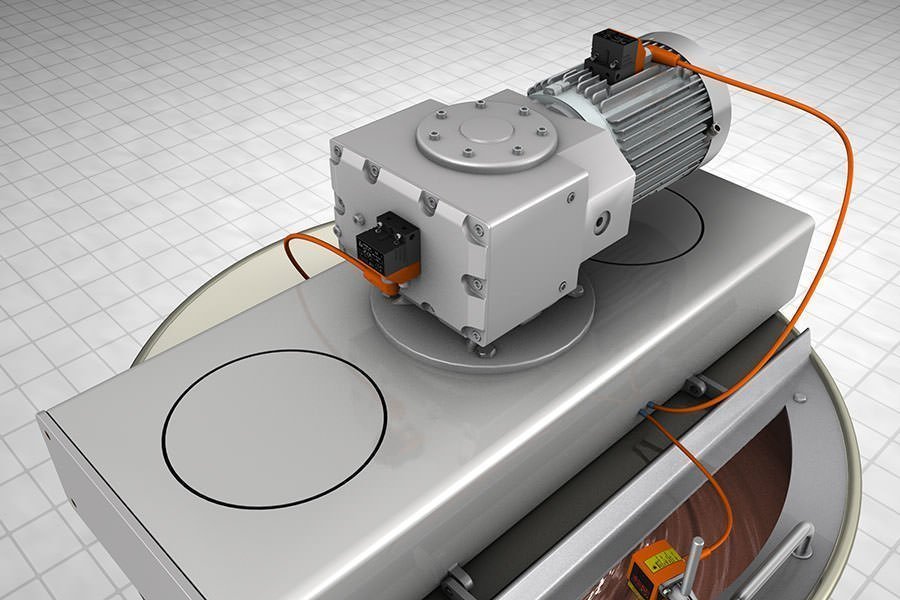

Agitateurs magnétiques

Permettant un mélange sans contact entre l’agitateur et le produit, l’agitateur magnétique peut bénéficier d’une surveillance vibratoire pour détecter son usure avant que la casse n’occasionne une perte matière.

L’évaluation du taux d’usure des vannes

Grâce aux données remontées par la technologie IO-Link, vous pouvez prévoir la maintenance conditionnelle des membranes des vannes. Pour éviter la maintenance préventive systématique, qui intervient parfois trop tôt ou trop tard, vous évaluez l’état d’usure de vos vannes en temps-réel, en corrélant :

- Les conditions d’utilisation

- Le nombre de cycles effectués

- Les indicateurs de température et de pression.

La surveillance conditionnelle des membranes des vannes permet d’anticiper les accidents de mélange produits et d’améliorer la qualité du process.

Efficacité énergétique : optimiser la consommation et répondre aux contraintes réglementaires

Au sein de votre usine pharmaceutique, vous devez obtenir une plus grande efficacité énergétique afin de :

- Réduire votre empreinte carbone

- Répondre aux contraintes réglementaires (certification type ISO 50001) sur la réduction de consommation et la réduction de leur impact.

Capteur de température TCC : solution énergétique et environnementale

Offrant un auto-contrôle de température en temps-réel, ce capteur vous permet de répondre aux exigences réglementaires en détectant une dérive en temps réel sans attendre la vérification périodique

Les solutions ifm pour récolter vos données

- Des débitmètres d’air et d’eau pour optimiser vos consommations

- Un système de remontée de donnée via la plateforme moneo

Mise en place de l’IO-Link : un gain de temps

Installée dans votre site de production, cette technologie 4.0 permet de séparer les flux de données process et les flux de données pour votre maintenance.

Cette architecture IT/OT permet de récupérer les informations liées à la maintenance conditionnelle et à la consommation énergétique sur des canaux différents.

La séparation des flux de données simplifie vos opérations de maintenance.