Industrie de transformation des matériaux : vers la maintenance préventive conditionnelle

Transformer une matière première brute en un produit semi-fini est le rôle de l’industrie lourde. Dans vos secteurs d’activité tels que la sidérurgie, la métallurgie, la verrerie, la tuilerie et la cimenterie, nous adressons deux enjeux majeurs :

- Criticité de vos équipements industriels

- Forte consommation énergétique

En effet, vos process sont généralement continus. Pour assurer la fiabilité de vos équipements, sur des installations existantes de tailles importantes et avec des durées de vie longues, vous avez besoin d’une solution de monitoring vous permettant de :

- Garantir la disponibilité des machines

- Optimiser vos arrêts de production planifiés.

La surveillance de vos machines critiques et l’optimisation de leur performance ne sont pas les seuls défis. Vous devez également répondre aux enjeux liés à la sécurité et à l’environnement. ifm, présent depuis plus de 40 ans sur ce marché, vous accompagne pas à pas dans la nouvelle ère de l’industrie 4.0.

Rétrofit industriel : surveillance des machines critiques grâce au 4.0

Dans vos industries, les arrêts de production sont rares et courts. Pour assurer le fonctionnement continu et efficace de vos machines, ifm vous aide à les digitaliser. Nos équipements, modulaires et évolutifs, sont compatibles avec vos contraintes temporelles et environnementales.

Des données pour une maintenance conditionnelle

Les sites de production des matériaux sont généralement très étendus et difficiles d’accès voire inaccessibles en fonctionnement. Dans la sidérurgie, métallurgie, verrerie ou tuilerie, la digitalisation de vos procédés permet d’apporter de la visibilité sur les outils en faisant remonter des données et en vous donnant la possibilité de les partager.

Grâce à nos outils et à la technologie IO-Link, vous pouvez optimiser la maintenance de vos machines critiques : vous passez d’une maintenance systématique voire corrective à une maintenance conditionnelle (données indiquant l’état de l’équipement en temps réel). Le matériel et la plateforme de remontées de données ifm permettent d’analyser l’état de vos équipements et d’obtenir des informations conditionnelles sur leur éventuelle dégradation.

Une installation qui s’adapte à votre production

Lorsqu’on digitalise une installation existante, il est important de pouvoir avancer au rythme de vos arrêts de postes programmés. Grâce à un câblage simplifié et à des équipements modulaires et répartis, il est possible de déployer une solution progressivement.

Du matériel pour des conditions sévères

L’environnement de travail des industries de transformation des matériaux peut s’avérer difficile. Avec des contraintes comme la poussière ou des températures élevées, la surveillance de vos machines critiques nécessite des équipements adaptés.

Pour anticiper toute défaillance, nous instrumentons vos machines existantes, grâce à un matériel compatible :

- Capteurs IP67 adaptés à vos environnements

- Modules d’entrée / sortie distribués, de terrain IP67 (maître IO-Link), nul besoin de les placer dans des armoires.

- Alimentation et interface pour la remontée d’informations, également IP67, destinées à être montées directement sur vos machines.

Les équipements à surveiller pour une production en continu

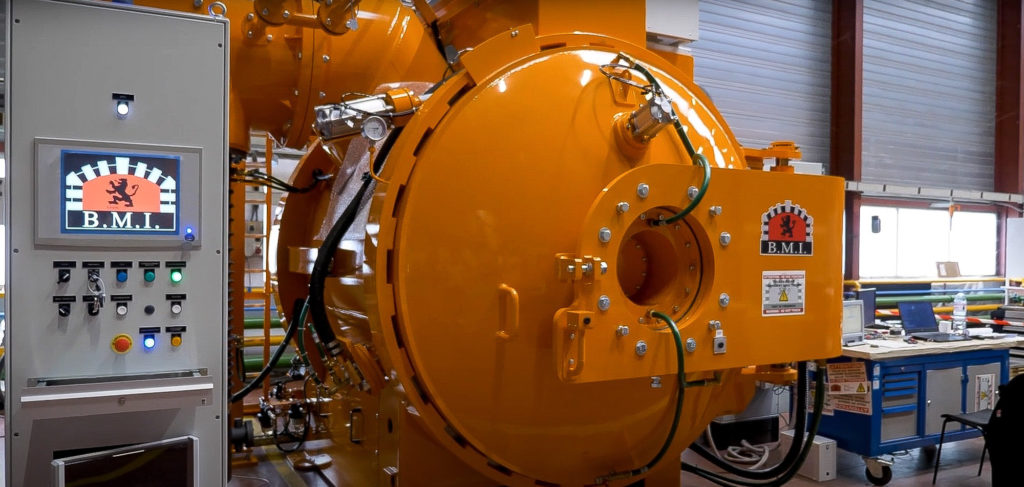

Surveillance de laminoir

Équipement critique, complexe et imposant dans les usines de métallurgie. Il convient de surveiller la vibration du système d’entraînement des cages de laminoir.

Points d’attention sur les cages :

- Roulement

- Frottement

- Alignement

- Balourd

- Desserrage

Solutions :

- Capteurs vibratoires : montés sur les éléments fixes des moteurs et des engrenages

- Débitmètre et température du graissage

Surveillance des machines-outils

Équipements-clés du process pour préparer les produits bruts et pour la réalisation de produits semi-finis. Il convient de surveiller les électrobroches pour éviter de coûteux arrêts de production non planifiés.

Points d’attention sur les électrobroches :

- Impact

- Roulement

- Balourd

Solutions :

- Capteurs vibratoires : suivi de l’usure et mise en sécurité du procédé

- Mesure de pression et de débit de lubrification

Surveillance de four industriel

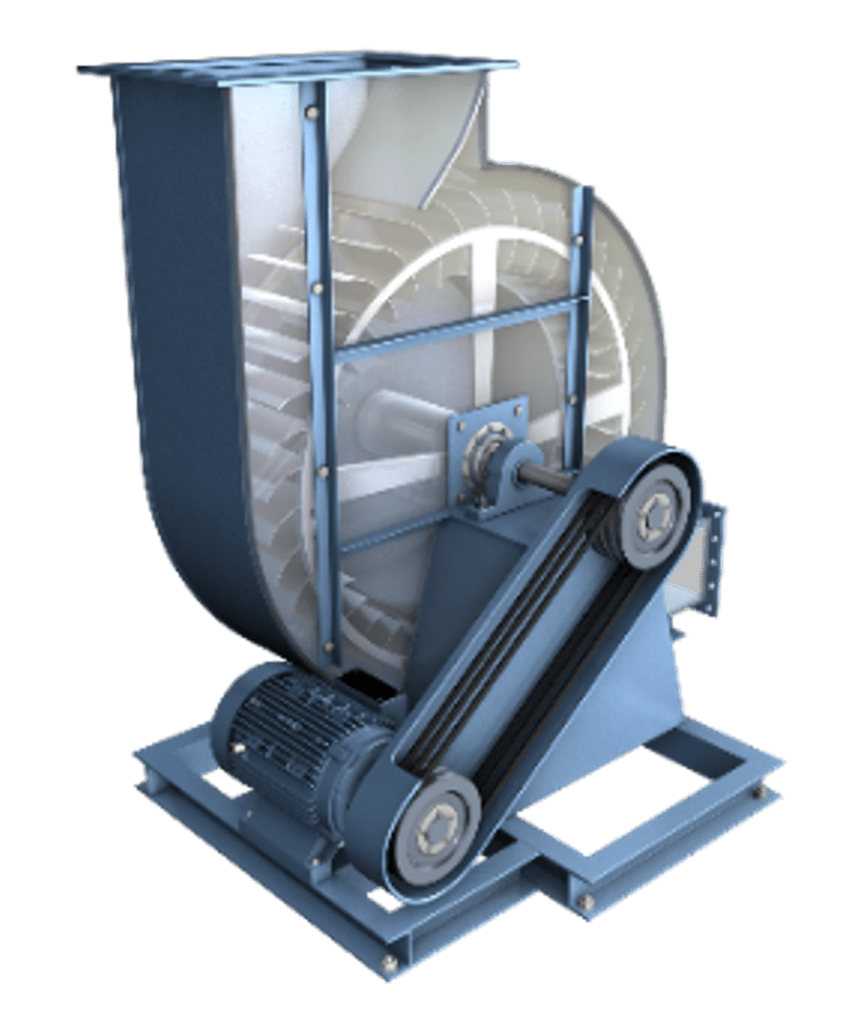

Équipement peu accessible, environnement chaud et critique. Il convient de maintenir la ventilation et le refroidissement du four afin d’assurer la qualité du process et pour écarter tout risque d’incendie.

Solutions :

- Capteurs vibratoires : suivi de l’usure et des anomalies sur les différents ventilateurs

- Capteurs de débit : suivi du débit d’eau assurant le refroidissement

- Capteurs de températures : suivi de la température des fluides et des éléments

Groupe hydraulique et lubrification

Sous-ensemble intelligent remontant des données sur son bon fonctionnement. Il convient d’anticiper la maintenance des composants hydrauliques et de faciliter la recherche de panne.

Solutions :

- Capteurs de pression et de débit : détecter des dérives sur les composants ou le process

- Capteurs de températures : détection de dérive, laminage et dysfonctionnement

- Capteurs de niveau électronique : surveillance du niveau de la cuve à distance

Évolutivité de la digitalisation industrielle : instrumenter à votre rythme

Il est nécessaire de prioriser votre démarche de rétrofit de machines industrielles. Souvent, nos clients instrument d’abord les machines les plus critiques de leur usine – et nous les aidons à déterminer ce point si nécessaire. Nous pouvons ensuite ajouter des capteurs, au fur et à mesure de vos besoins.

Prévention des risques

Évoluant au sein d’un environnement critique, les risques d’accidents sont élevés sur vos sites de production industrielles. La sécurité est un point clé pour tous les responsables de production.

ifm apporte des solutions pour la sécurisation des équipements et pour la mise à disposition de données sur les équipements :

Équipements pour assurer la sécurité du personnel autour des équipements dangereux

- Badges d’accès numérique

- Lampes de signalisation pour indiquer l’état de l’équipement

- Barrières immatérielles

Équipements de terrain pour sécuriser les zones et les machines

- Modules de remontée et diffusion d’informations

- Sécurité embarquée sur des engins de levage : caméras 3D de détection d’obstacle et de personnes

- Détecteurs inductifs

Des données visibles pour suivre la consommation d’énergie

Depuis quelques années, le challenge de la transition énergétique s’applique tout particulièrement aux secteurs de l’industrie lourde, qui doit trouver des solutions efficaces à mettre en place. Vous êtes ainsi contraints à réduire vos émissions de CO2 et à inventer un mode de production plus durable, tout en restant compétitifs.

De plus en plus d’acteurs sur le marché des matériaux se lancent dans des projets de décarbonation en utilisant de nouvelles technologies, notamment des fours à hydrogène.

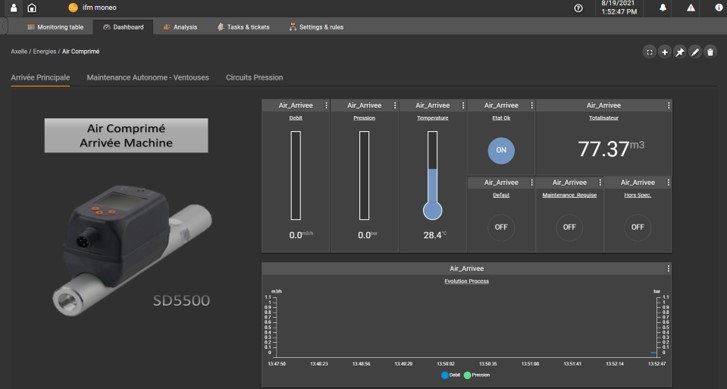

Pour mesurer et optimiser les consommations énergétiques, nous vous accompagnons avec des outils simples. La plateforme moneo permet d’avoir une remontée de données précises et d’identifier des opportunités d’économies d’énergie concernant par exemple :

- La consommation d’air comprimé dans les tuileries

- La consommation d’eau, pour les circuits de refroidissement

- La température et l’hygrométrie dans les métallurgies

En corrélant ces données avec les modes de production ou l’état réel de vos machines critiques, vous pouvez maîtriser vos consommations énergétiques, maintenir la compétitivité attendue et passer à la maintenance conditionnelle sur les utilités.