Industrie automobile 4.0 : l’automatisation et le monitoring de la chaîne de production

Depuis plusieurs années, le secteur automobile est en pleine mutation. L’utilisation de la voiture ne cesse d’évoluer avec l’émergence des innovations électriques et hybrides. Vous devez répondre à de nouveaux enjeux sociaux et environnementaux notamment depuis que l’Union Européenne a programmé la fin des moteurs thermiques en 2035. En plus d’une concurrence farouche sur le marché automobile, vous devez sans cesse répondre à de nouveaux objectifs : la production de batteries plus performantes, la fabrication de moteurs électriques innovants ou encore le développement de piles à combustibles pour véhicules hydrogènes.

Pour maîtriser l’ensemble de la chaine de valeur, de la conception à la logistique en passant par la production et la programmation, de nombreux sites de production envisagent de mettre en place une maintenance prédictive grâce à des solutions 4.0.

ifm apporte des solutions pour optimiser votre TRS (taux de rendement synthétique) : amélioration de la performance, de la disponibilité et de la qualité des moyens de production.

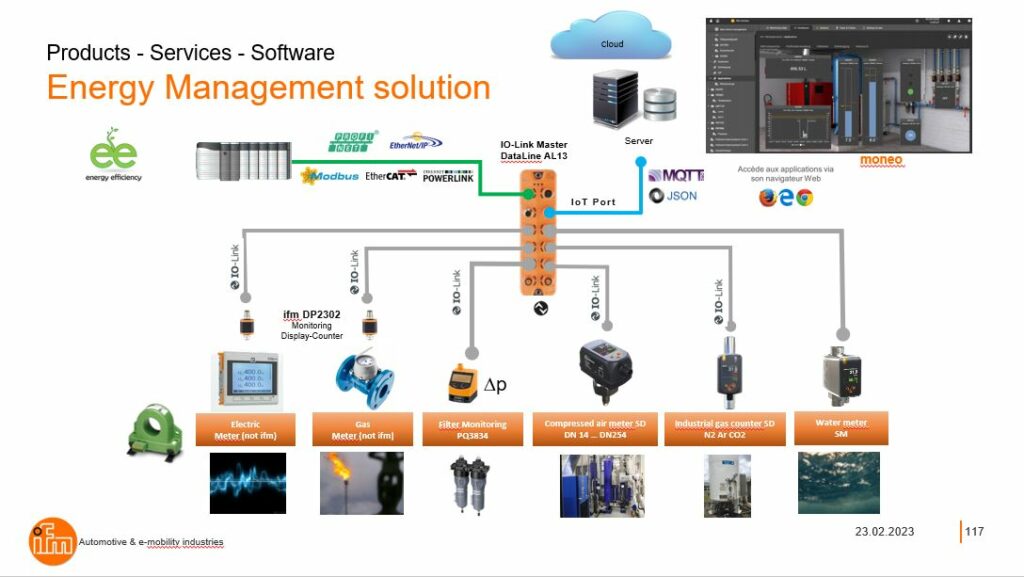

L’efficacité énergétique : réduire la consommation de vos installations

Vos usines de production doivent réduire leur consommation d’énergie : cela passe par la détection de toutes les sources d’économies potentielles. Grâce à l’instrumentation de vos machines par des capteurs IO-Link, ifm vous apporte une solution de surveillance précise et permanente.

La mesure des performances

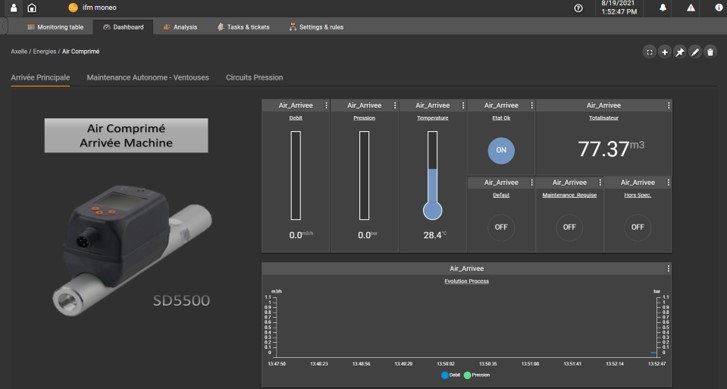

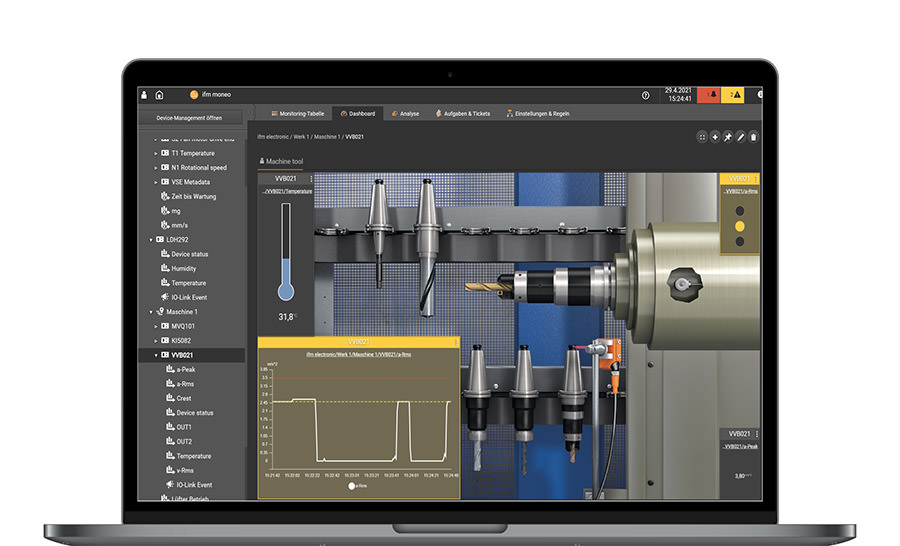

Grâce aux compteurs d’énergie, vous collectez des données et analysez les indicateurs de performance retenus sur le tableau de bord de notre plateforme moneo. Les informations sont disponibles en différents formats pour s’adapter à votre architecture de données interne.

Le monitoring énergétique

Suivre et contrôler la consommation des énergies :

- Air comprimé

- Eau pour les refroidisseurs

- Electricité

- Gaz argon pur

La traçabilité : contrôle de la ligne de production à la commercialisation

De nos jours, les voitures ont de plus en plus d’options et sont souvent fabriquées sur commande. Cette offre de personnalisation complexifie l’organisation de votre production.

Le flux tendu dans l’industrie automobile

Dans ce contexte, la plupart des usines de production automobile utilisent la méthode du flux tendu. Elle offre l’avantage de commander uniquement les composants nécessaires et de réduire ainsi le coût de stockage. Mais, en contrepartie, elle demande d’assurer une traçabilité parfaite pour pouvoir être suffisamment réactif quand une commande est en cours.

Quand tracer les pièces ?

- Sur la ligne d’assemblage

- Dans le lieu de stockage

- Dès la sortie de ligne du fournisseur

- Pendant le transport

- Une fois le véhicule en cours d’usage

L’identification des outillages : optimiser l’assemblage des pièces

L’identification des outils est particulièrement utile pour optimiser le taux de rendement synthétique. En effet, en évitant des erreurs et des arrêts de lignes, elle augmente la disponibilité des machines. Elle aide également au maintien du coût de l’outil rapporté au nombre de pièces produites.

Le TRS, l’indicateur de pilotage

Dans l’industrie automobile, le TRS est couramment utilisé comme indicateur de performance. Il évalue l’efficacité des équipements et, plus généralement, du processus de fabrication.

Elle est utilisée dans certaines situations :

Le changement d’outillage sur une ligne de production

Le n° de série du véhicule fournit les options demandées et le robot ou l’humain sait quels outils utiliser (traçabilité des outils) :

- Chaque outil du robot est tracé par un tag RFID

- A chaque changement d’outil, l’antenne RFID vérifie que l’outil nécessaire au process a été sélectionné.

L’usinage de pièces avec machine-outil

Les capteurs s’assurent que l’usinage se fait avec le bon outil au bon moment. La traçabilité des outils se fait par exemple sur les centres d’usinage de pièces mécanique.

- Chacun des outils est équipé d’un tag RFID

- Avant de lancer un cycle d’usinage, l’antenne RFID vérifie que l’outil adapté à l’usinage demandé a bien été fixé.

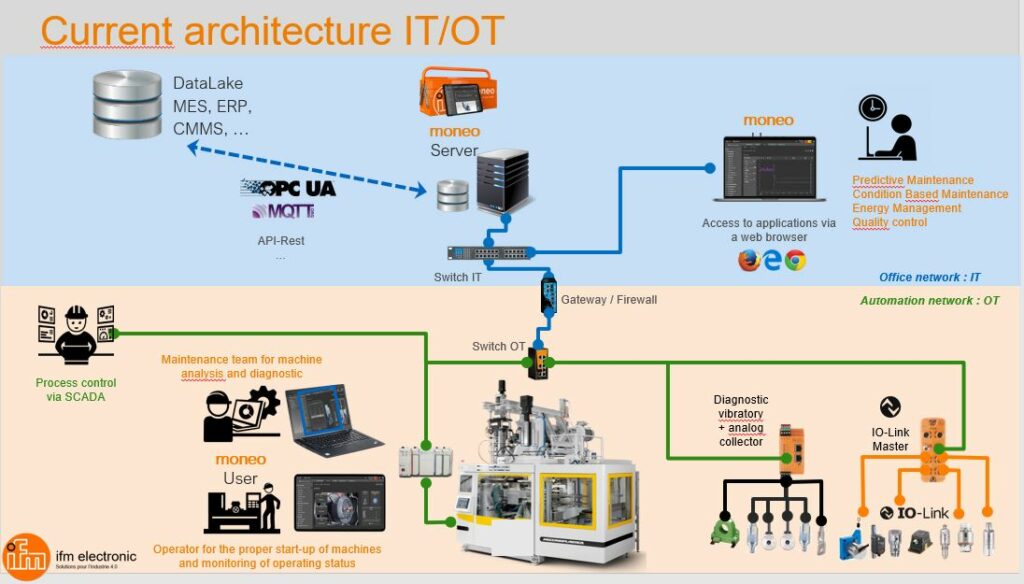

La remontée des données numériques : mieux piloter votre usine

Face aux difficultés de recrutement de personnel qualifié rencontrées par de nombreux secteurs d’activité, la digitalisation est un atout considérable. L’automatisation et l’IIoT permettent à l’industrie automobile de pallier en partie ce problème en :

- Offrant la possibilité d’avoir une remontée d’informations jusqu’à votre cloud

- Rendant compréhensibles ces données à tous les échelons qui en ont besoin.

Elle est également une vraie plus-value pour le suivi énergétique ou pour mener des actions de contrôle qualité.

La transmission de données des capteurs aux personnels ne peut se faire sans :

Maitre IO-Link, la clé de voute

- Connecté à l’automate pour veiller à ce que la production se déroule correctement

- Envoi d’informations complémentaires dans d’autres langages

- Réduction des coûts de câblage grâce au connecteur M12

Développé selon les spécifications AIDA

Les protocoles de communication standards pour l’IIoT

Vos informations de production remontent dans le langage adapté à votre système de gestion interne : MQTT, json, OPC UA, …

Le logiciel moneo

- Exploitation des données remontées

- Tableaux de bord évolutifs et personnalisables suivant les KPIs choisis

- Complémentaire à vos logiciels en place

Pas de développement nécessaire

La qualité de production : anticiper les pannes et les erreurs de fabrication

Pour pouvoir être compétitif sur le marché de l’automobile, un contrôle qualité important doit être instauré tout au long du processus de fabrication.

Outils monitoring sur presses d’emboutissage

Évaluer précisément l’alignement des outils et des forces pour garantir un haut niveau de qualité d’emboutissage.

Surveillance vibratoire

Éviter de fabriquer des pièces de mauvaise qualité en définissant un seuil de vibration à partir duquel mettre en œuvre la maintenance, comme la réparation d’une électro-broche par exemple

Contrôle du plaquage de pièce

Contrôler la position des pièces mais aussi vérifier qu’aucun copeau n’est resté dans la machine

Contrôle par vision 2D

Reconnaitre les profils pour s’assurer du bon assemblage des pièces et de la conformité de la pièce par rapport à ce qui est demandé

En route vers la maintenance prédictive : focus sur la data science toolbox

Ifm offre aux industriels de l’automobile une solution innovante pour répondre à leur enjeu business : la data science toolbox. Nos experts élaborent une architecture de data permettant de récolter des données intéressantes en fonction de votre activité et des process utilisés. Nous vous guidons pour l’installation des capteurs sur vos équipements puis notre équipe vous fournit l’interface intuitive qui vous permet d’exploiter les nouvelles données obtenues.