Industrie pharmaceutique 4.0 : la fiabilité de vos process au rendez-vous

Optimisation des performances et de la productivité, impératifs de traçabilité, process qualité, mais aussi compétitivité, réduction des coûts et respect des réglementations : l’industrie pharmaceutique fait face à de multiples enjeux. L’Industrie 4.0 vous aide à y répondre et à tendre vers l’usine du futur, au travers des solutions digitales d’ifm. Ce qui change : vous exploitez vos données et vous en obtenez davantage.

Garantir la qualité de la production

Pharma 4.0 : l’instrumentation peut sauver votre process qualité

En instrumentant les équipements de production de l’industrie pharmaceutique, notamment les équipements critiques, par la pose de capteurs ifm, vous pouvez suivre leur fonctionnement en continu. Ce peut être le cas avec, par exemple :

- certaines pompes dont l’arrêt entraîne celui de la production et/ou un problème de qualité,

- les ultracentrifugeuses dans la production de vaccins qui, en cas de pannes, peuvent générer des pertes importantes. Sur des ultracentrifugeuses, il est possible de suivre les données à distance et en temps réel, permettant un pilotage des équipements hors les murs.

Dans l’industrie pharmaceutique, les accès aux lieux de production de médicaments sont généralement réglementés et complexes. Instrumenter les machines pour tendre vers une pharma 4.0 permet d’observer leur comportement à distance et d’anticiper les pannes. Le monitoring s’effectue en temps réel.

Disponibilité machine : gestion des utilités à fort enjeu

L’Industrie 4.0, c’est l’évolution de l’exploitation de vos données, permise par la digitalisation de vos capteurs. Vous découvrez de nouveaux indicateurs et fonctionnalités pour le pilotage de votre production de médicaments.

Ainsi, pour mesurer l’état de santé d’une machine et avoir un maximum d’assurance de sa disponibilité pendant la production à venir, nous intégrons des capteurs de type accéléromètres qui en mesurent la vibration (facteur avancé de dégradation de l’équipement). Nous pouvons également mesurer :

- la température,

- les débits,

- les flux,

- la pression…

Nos capteurs détectent le début de dégradation d’une machine bien avant que l’humain ne puisse s’en rendre compte et vous avertit en temps-réel, suivant le seuil défini.

Cette amélioration de la visibilité sur le fonctionnement machine revêt une importance capitale pour le fonctionnement d’équipements à enjeux contaminants. Ainsi, la pose de capteurs numériques sur les centrales de traitement d’air (CTA) de vos salles blanches permet d’assurer la sécurité des personnes qui s’y trouvent, grâce à la prévention des risques de contamination. Elle permet également de limiter les pertes financières liées à leur dysfonctionnement éventuel.

Plus de maîtrise énergétique grâce à vos compteurs

Les solutions de digitalisation d’ifm permettent d’optimiser l’efficacité énergétique des usines pharmaceutiques, en les accompagnant dans la maîtrise de leurs consommations électriques et d’air comprimé.

Pharma 4.0 : optimiser la maintenance

L’installation des capteurs d’ifm contribue à limiter les coûts de maintenance. En effet, l’analyse des données issues de vos machines permet de mettre en place une maintenance conditionnelle, vous assurant ainsi d’une disponibilité optimale de vos équipements et évitant les arrêts de production coûteux.

FOCUS : Les différents types de maintenance

La maintenance curative

Avec la maintenance curative, l’entreprise agit lorsqu’il y a une panne. C’est une maintenance coûteuse et imprévisible, qui peut prendre des proportions importantes en termes de temps d’arrêt machine et donc de coûts.

La maintenance préventive systématique

Avec la maintenance préventive systématique, l’entreprise change des pièces périodiquement. Elle minimise les risques de pannes. Pour autant, celles-ci ne sont pas empêchées et certaines pièces peuvent être changées beaucoup trop tôt, occasionnant ainsi des dépenses inutiles.

La maintenance préventive conditionnelle

Avec la maintenance préventive conditionnelle, il s’agit d’installer un ou plusieurs capteurs sur la machine et de paramétrer les seuils d’alerte concernant l’état de santé de l’équipement. Les alertes de dysfonctionnement sont soumises en temps-réel : l’équipe de maintenance peut évaluer si le seuil de dépassement est acceptable ou nécessite une intervention, au moment choisi, pour éviter toute panne impromptue.

La maintenance prédictive

Avec la maintenance prédictive, on intègre des algorithmes d’intelligence artificielle permettant de traiter davantage de données et on met des data scientists à contribution. Grâce aux outils mathématiques de l’IA, on détecte des phénomènes en amont des perceptions physiques de la vibration. On sait quand la machine tombera en panne et avec quel degré de certitude. Cette technologie de pointe s’adresse particulièrement aux industries à haut niveau d’exigence.

ifm, partenaire d’une industrie pharmaceutique 4.0

La mise en place de capteurs et vannes numériques offre de nombreux avantages aux industriels du secteur pharmaceutique, leur permettant de basculer vers une usine 4.0 :

- la technologie IO-Link permet par exemple de digitaliser les actionneurs (vannes à membranes, vannes quart de tour…) pour une automatisation, un paramétrage à distance, le contrôle des temps de cycle ou encore la vérification de l’usure de joints, à l’aide d’indications visuelles (vanne ouverte ou fermée).

- nos capteurs de température (gamme TCC), un indicateur souvent utilisé dans les outils d’amélioration de la maintenance, sont pourvus d’un mécanisme d’autocontrôle. Si le capteur commence à dériver, l’alerte sera donnée. Cela permet d’améliorer la fiabilité du processus de fabrication du médicament et la disponibilité des équipements. La métrologie systématique n’est plus nécessaire et il n’y a pas à se rendre sur zone.

- nous collectons et stockons les données issues des machines. Via nos logiciels, nous proposons une vision et une analyse sur l’ensemble des équipements surveillés, permettant d’anticiper et corriger le problème dès l’apparition d’un défaut, avant la panne de la machine.

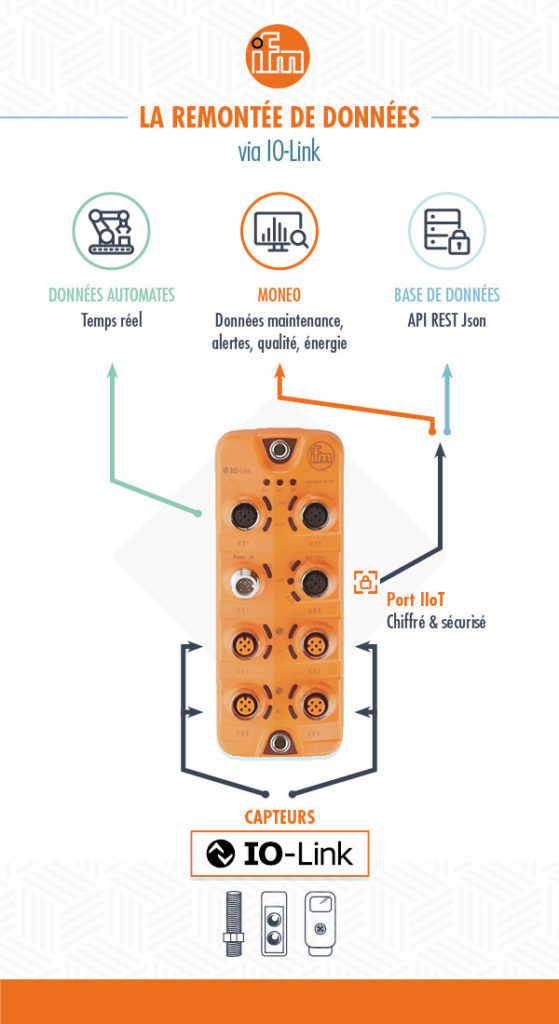

- les architectures IT/OT que nous proposons permettent de retrouver toutes les données. Par exemple, des diagnostics vibratoires (sur les CTA, les pompes, les ultracentrifugeuses…) remontent sur l’automate via les capteurs numériques reliés aux maîtres IO-Link.

Notre gamme d’instrumentation peut être installée ou simplement câblée en numérique (capteurs existants) sur les utilités et certaines zones du process :

- compteurs d’air comprimé ;

- capteurs d’humidité ;

- capteurs de vibration ;

- traçabilité avec la RFID ;

- signalisation sur les machines

- …

L’intérêt de l’ensemble est d’apporter un très bon niveau de digitalisation, de diagnostic et de précision dans l’étalonnage, que l’on peut connecter ensuite sur la partie OT/IT de la machine. En outre, les capteurs se reparamètrent automatiquement.

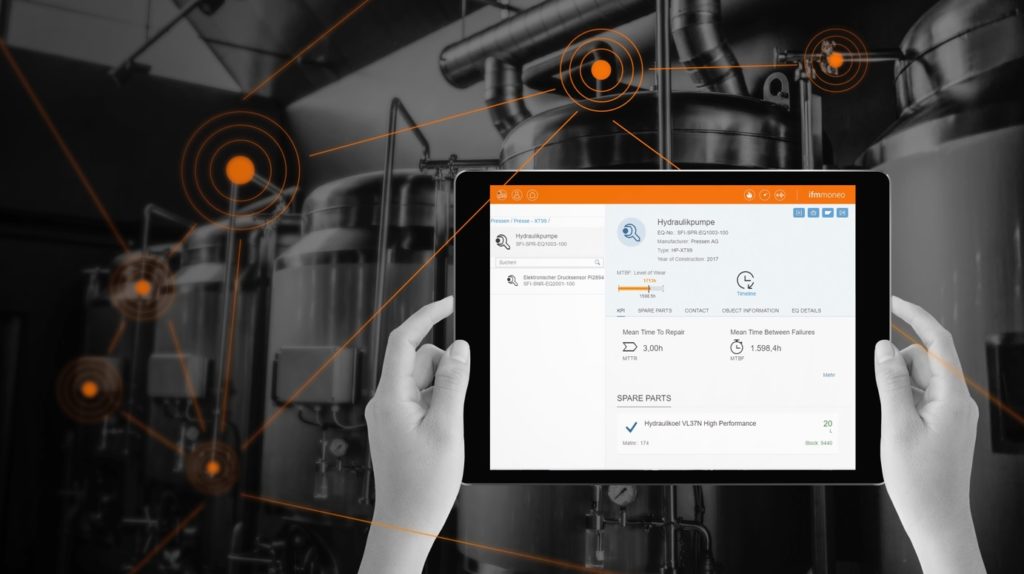

Optimisez votre performance grâce aux données

La remontée de données provenant des capteurs permet d’enrichir des dashboards, véritables outils de pilotage, et de voir l’état des machines en temps réel. Automatiser son usine permet aujourd’hui de piloter son process :

- avec agilité, grâce à la plateforme de monitoring moneo,

- en sécurisant vos enjeux de qualité,

- avec une grande réactivité des équipements en cas de reparamétrages,

- en évitant les pannes et en optimisant les coûts de stocks de maintenance.

ifm apporte une grande flexibilité dans la remontée de ces informations. Le schéma classique

- capteur –> automate,

- puis automate –> superviseur

fait place à un schéma

- capteur –> logiciel,

avec une facilité d’intégration décuplée par rapport au mécanisme classique.

POC et outil de monitoring : la différence ifm

Pour assurer nos clients de la performance et de la fiabilité de nos solutions, nous proposons un test sur un périmètre restreint. Une fois le proof of concept (POC) validé et le ROI qualifié, nous étendons notre solution très rapidement et facilement à l’ensemble de vos installations.

Pour soutenir les fabricants de l’industrie pharmaceutique dans leur démarche d’amélioration qualité ou process, ifm peut soit instrumenter vos machines, soit leur faire franchir le cap des données digitales. Vous pouvez alors, par le biais de notre plateforme IIoT moneo, capter l’information, la mettre en forme, l’exploiter et avertir les bonnes personnes, au bon moment.