Intégrateur de solutions Industrie 4.0 : transformez vos process en toute simplicité

Vous rêvez d’une usine 4.0 aux procédures simplifiées, à la flexibilité poussée, aux coûts de maintenance maîtrisés et offrant une traçabilité de pointe?? C’est exactement le type de transformation numérique qu’un intégrateur de solutions Industrie 4.0 peut vous aider à concrétiser. Son rôle : accompagner le client dans l’intégration progressive de technologies intelligentes, en connectant machines, processus et produits pour faire émerger une usine optimisée par la donnée.

Ce sont certaines des révolutions qu’offre l’Industrie du Futur. Découvrez comment transformer vos infrastructures pas à pas, grâce à des solutions adaptées à vos enjeux métiers, pour une interconnexion fluide et évolutive de vos lignes.

Les bénéfices concrets de l’intégration 4.0 pour votre production

Grâce à des technologies matures, conçues à partir de vos besoins industriels et d’intégration système, ifm développe des solutions qui renforcent la connectivité entre vos systèmes informatiques et vos équipements industriels. En tant qu’intégrateur de solutions Industrie 4.0, nous vous aidons à franchir les étapes vers une automatisation plus intelligente, portée par les données et l’interopérabilité de vos capteurs.

Nos solutions pour l’usine 4.0 sont synonymes de :

-

Simplicité : d’usage comme de maintenance

-

Intégrité : des données à chaque étape de vos processus informatiques

-

Sécurité : grâce à une transmission numérique fiable entre les capteurs industriels et vos bases de données

-

Prix compétitif : via une installation optimisée et une architecture numérique qui réduit la part d’analogique

-

Disponibilité : meilleure détection des anomalies, maintenance préventive, temps d’arrêt réduits

-

Adaptabilité : nos masters IO-Link sont multifonctions et s’intègrent facilement à vos systèmes industriels existants

A l’aide de technologies matures, développées en partant de vos besoins industriels et intégratifs, ifm conçoit des produits qui potentialisent les connexions de vos systèmes informatiques et industriels. Progressivement, vous pourrez alors migrer vers l’usine 4.0 et basculer dans un modèle d’usine intelligente.

– en partenariat avec Manufacturing.fr

Quel est le rôle d’un intégrateur Industrie 4.0 ?

Un intégrateur Industrie 4.0 joue un rôle clé dans la réussite d’un projet de transformation numérique. Il intervient dès la phase de cadrage pour analyser les besoins, définir les objectifs industriels et identifier les leviers de performance. Grâce à son expertise, il sélectionne les technologies adaptées : capteurs intelligents, systèmes de pilotage, solutions d’automatisation, ou encore l’ERP pour connecter production et gestion.

Au-delà de la mise en œuvre technique, l’intégrateur assure un accompagnement sur-mesure, tenant compte des contraintes métiers et de l’existant. Il veille à une intégration fluide entre les équipements, les données et les systèmes informatiques, garantissant ainsi la cohérence et l’agilité de l’architecture globale.

Son objectif : maximiser le ROI en assurant une montée en performance progressive et durable. En véritable chef d’orchestre, l’intégrateur sécurise chaque étape du projet et permet à l’entreprise de franchir le cap de l’Industrie 4.0 avec méthode, fiabilité et vision.

Quelles solutions 4.0 Intégrer à ces process industriels et pourquoi ?

Pour faire progresser votre installation dans un budget maîtrisé, vous pouvez mettre en place progressivement les solutions 4.0 jugées prioritaires.

Intégrateurs / OEM

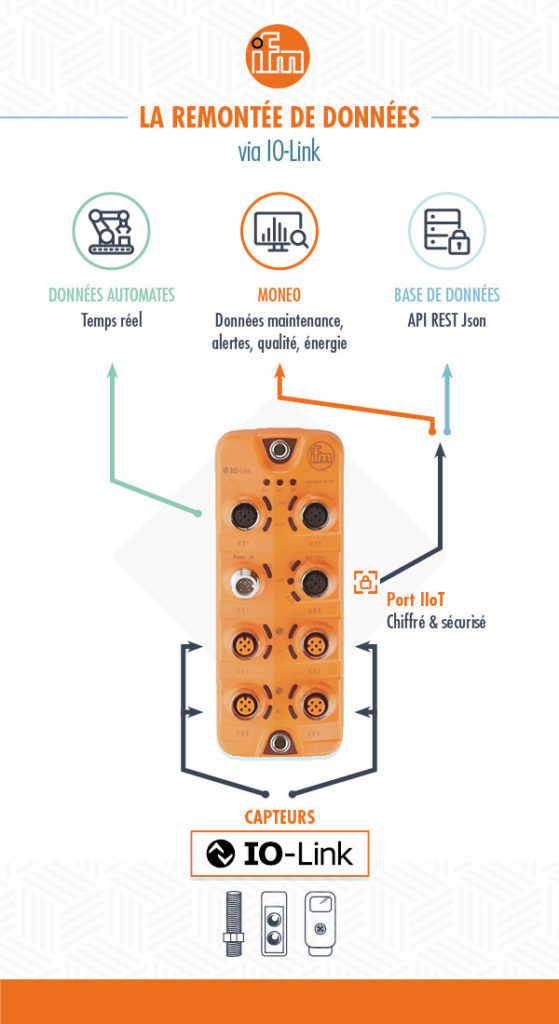

IO-Link, la solution 4.0 pour rester compétitif dans son industrie

L’intégration de la technologie IO-Link permet aux fabricants de machines (OEM) et intégrateurs de respecter le budget et surtout le délai des projets qui leur sont confiés.

Comment tirer parti d’IO-Link et rendre son usine intelligente ?

1/ Usine 4.0 : réduction du coût de l’automatisme

L’installation de capteurs IO-Link sur votre machine permet une économie de 15 à 25% sur vos coûts de câblage traditionnels.

Comment ? Vous utilisez :

- moins de coffrets, moins de câbles en entrée et sortie : en IO-Link, vous disposez d’un seul câble à relier par capteur ;

- un câblage numérique, moins coûteux qu’un câblage analogique.

2/ Facilité et réduction du temps de mise en route

Le câblage IO-Link permet la construction de skids en amont de l’installation de l’équipement chez le client final. L’intégrateur économise ainsi son temps de câblage sur place ainsi que son temps d’installation global de l’équipement. Réduire le temps de mise en œuvre est également envisageable sur divers process industriels touchant à la cadence de production, à l’organisation de la production, à l’intégration de nouvelles informations, etc.

Le risque d’erreur est également supprimé par l’utilisation de connexions physiques rapides : les connecteurs M12. Ce câble unique se substitue aux nombreux fils d’un capteur traditionnel, dont la connexion est responsable d’un nombre conséquent d’erreurs et d’une mise en route souvent retardée.

La technologie IO-Link génère ainsi un important gain de temps homme, impactant directement le coût du projet proposé à votre client. Elle peut également constituer un argument commercial différenciant : indiquer à votre client que ses machines sont prêtes pour une transformation 4.0, à savoir les évolutions technologiques à venir.

3/ Prolongation de votre garantie

Grâce à l’accès à distance rendu possible par les capteurs IO-Link, il vous est possible d’apporter un service client novateur : le suivi en temps réel de l’état de la machine. En évaluant l’imminence des pannes ou l’usure des capteurs industriels, vous pouvez offrir à vos clients une disponibilité accrue de la machine.

4/ Valorisation des gains de votre client final

Un projet intégrant la technologie IO-Link permet également de donner au client final une meilleure appréhension de ses gains. En effet, en intégrant une remontée de données propre à planifier sa maintenance industrielle, le client peut prendre en compte l’ensemble des coûts d’exploitation de sa machine sur 20 ans. Il bénéficie également d’un gain de temps conséquent grâce au remote access : changement de paramètres à distance ou localisation de panne sans envoyer des opérateurs diagnostiquer l’ensemble d’un automatisme ou d’une chaîne de production.

En tant qu’intégrateur de solutions Industrie 4.0, notre rôle est de prioriser les bons leviers en fonction du contexte d’usage du client : cadence, exigences qualité, nature des produits, architecture existante… C’est cette capacité à proposer une intégration ciblée, évolutive et interopérable qui garantit à nos clients des résultats concrets et durables dans leur transition vers une usine connectée.

Quels outils pour l’intégration Industrie 4.0 ?

Dans une usine intelligente, l’intégrateur Industrie 4.0 s’appuie sur une combinaison d’outils connectés et interopérables pour garantir un pilotage efficace et une automatisation évolutive.

Les capteurs intelligents, comme nos capteurs de pression ou nos capteurs de température compatibles IO-Link, jouent un rôle clé : ils transmettent des données précises en temps réel sur les conditions de production (pression, température, débit…). Ces informations circulent via le réseau industriel pour alimenter les systèmes de supervision.

Les logiciels ERP et MES permettent ensuite de croiser ces données terrain avec les flux de gestion pour assurer une production fluide, pilotée et traçable.

Les plateformes IIoT centralisent toutes ces informations pour les restituer sous forme de dashboards intuitifs, facilitant l’analyse et les décisions rapides. Couplées à des solutions de maintenance prédictive, elles permettent de prévenir les arrêts non planifiés en détectant les premiers signes de dérive.

Grâce à ces interfaces et systèmes, l’intégrateur construit une architecture connectée sur-mesure, au service de la performance industrielle et du retour sur investissement.

Le modèle de l’usine 4.0 est simple à mettre en place

INDUSTRIELS

Migrez vers l’usine 4.0 en utilisant l’intelligence de vos capteurs déjà en place

Parce que vos capteurs disposent de la technologie IO-Link intégrée, il ne vous reste qu’un pas à faire pour intégrer l’Industrie 4.0 à votre quotidien. Ce pas vous permettra de transformer une simple remontée de données binaire ou à valeur unique en un double canal d’informations. Ce canal est capable de générer des informations à haute valeur ajoutée pour votre business comme pour votre maintenance industrielle.

| Un intégrateur de solutions 4.0 vous aide à choisir, déployer et exploiter au mieux ces outils pour générer de la valeur à partir des données collectées. |

Mise en place de l’usine 4.0 : une installation sans interruption de production

ifm est le seul fournisseur à proposer un produit aussi simple à mettre en œuvre : le data splitter (répartiteur de données). Placé en moins d’une minute entre le capteur et la carte de l’automate, il communique sans aucun changement sur votre machine :

- d’une part en continuant à transmettre les informations de process du capteur intelligent à l’automatisme ;

- d’autre part en transmettant d’autres types d’informations à votre système central, pour une exploitation conforme à vos besoins.

Obtenir des informations à haute valeur ajoutée

- Data logging pour la maintenance : la remontée d’informations sera d’autant plus abondante et précise que votre capteur industriel est évolué. Les capteurs équipés de la technologie IO-Link offrent des données complémentaires à la valeur process, telles que des données diagnostic, ou encore d’autres valeurs process disponibles sur une seule et même entrée.

- Traçabilité : en plus de l’enregistrement de données qui vous permet de constater les dérives de l’automatisme, l’usage en IO-Link de votre capteur de pression industriel vous renseigne par exemple sur votre consommation d’air quotidienne. En interrogeant le totalisateur du capteur de débit (mètres cube consommés), le data splitter ifm offre la possibilité de calculer votre ROI ou de détecter des fuites.

- Efficacité énergétique : en complément d’une donnée de process à transmettre à vos automates, demandez à vos capteurs IO-Link les informations de consommation d’eau, d’air et d’électricité de votre installation. Transmises à votre système central, elles offrent la possibilité d’optimiser vos consommations.

Le data splitter d’ifm vous permet ainsi d’obtenir, pour une centaine d’euros, toutes les informations souhaitées de la part d’un capteur donné.

FAQ – Vos questions sur l’intégration Industrie 4.0

- Qu’est-ce qu’un intégrateur de solutions Industrie 4.0 ?

C’est un expert qui conçoit et met en œuvre des systèmes connectés (capteurs, logiciels, automatisation) pour transformer une production classique en usine intelligente, avec un pilotage en temps réel et orienté performance.

- Pourquoi faire appel à un intégrateur plutôt que tout internaliser ?

Un intégrateur apporte une expertise pointue, un gain de temps et une vision globale. Il choisit les bonnes technologies, sécurise la mise en œuvre et accompagne le changement, évitant les erreurs coûteuses et les projets mal cadrés.

- Quels sont les principaux outils qu’il met en place ?

Capteurs intelligents (IO-Link), ERP/MES, plateformes IIoT, interfaces de supervision, solutions de automatisation fluide et un pilotage efficace.

- Est-ce adapté aux PME ?

Oui. Grâce à des solutions modulaires, l’intégration Industrie 4.0 est accessible aux PME. Elle s’adapte aux contraintes existantes et permet des déploiements progressifs à coût maîtrisé.

- Quels gains concrets attendre ?

Des gains de productivité, une meilleure qualité, une maintenance optimisée, une ROI mesurable dès les premiers mois d’exploitation.