Machines intelligentes, les machines de demain

L'agilité et la flexibilité sont les caractéristiques auxquelles doivent répondre les machines de demain.

L’agilité et la flexibilité sont les caractéristiques auxquelles doivent répondre les machines de demain.

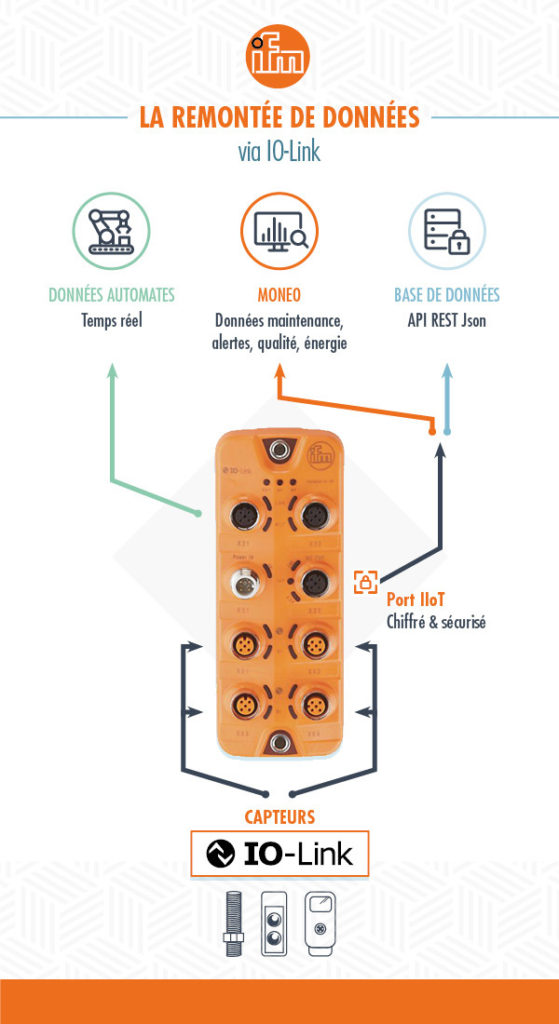

Tout s’interconnecte et le moindre équipement doit pouvoir apporter son lot d’informations au système central afin d’améliorer en direct le fonctionnement. Le système peut ainsi reparamétrer et reconfigurer l’ensemble des composants, ce qui permet d’optimiser le process mis en place. Notre solution IO-Link répond à cette évolution.

L’interconnexion est d’abord locale

Rendre une machine intelligente nécessite que celle-ci soit connectée à tous les niveaux, pour faire remonter les données nécessaires à l’amélioration du process. Cette démarche, qui peut être poussée jusqu’à une interconnexion majeure entre machines ou strates de la société, est accessible aux industriels avec une interconnexion locale. Cette dernière permet d’implanter une première forme d’intelligence.

ifm a rendu ses capteurs intelligents afin qu’ils puissent remonter des données autres que celles de process. Explications.

Machines intelligentes : L’intelligence par les capteurs

A la différence des capteurs inductifs, dont le champ magnétique permet la détection d’une pièce et l’envoi d’un ordre à l’automatisme, le capteur intelligent communique directement avec l’ordinateur de la machine. Il transmet ainsi, en complément, une valeur de champ comprenant une mesure physique. Celle-ci permet l’envoi d’un signal à la maintenance pour lui indiquer, par exemple, que la pièce se rapproche du capteur. Ceci permet de surveiller une dérive mécanique et de lancer une campagne de resserrage hors des horaires de production : une première étape de maintenance préventive !

Enfin, le capteur peut devenir communicant, lorsqu’on lui associe un « tuyau de communication » supplémentaire. La technologie IO-Link rend cette communication possible.

Il revient ensuite à la société industrielle de définir de quelle manière elle souhaite utiliser les données qui lui sont transmises.

Les solutions io-link pour des machines intelligentes

IO-Link est une technologie de communication numérique qui permet d’exploiter tout le potentiel des capteurs et actionneurs, tout en offrant des gains de câblage conséquents. Les avantages sont nombreux : information « process » précise (ex mesure de température sans conversion digitale/analogique), multiple (ex : température + débit + pression sur un même capteur), non sensible à l’environnement électrique (robustesse du signal 24V), remontées immédiates des défauts. Des dizaines de paramètres de chaque capteur peuvent être définis ou modifiés à distance, ce qui permet un changement de « recette » de production rapide pour plus de flexibilité. L’identification du capteur ou de l’actionneur est également facilitée et évite les erreurs en cas de remplacement.

Cette communication jusqu’aux capteurs rend les machines intelligentes en leur offrant la capacité de mettre à jour ou adapter le process en 1 clic. Une adaptation de production, une traçabilité accrue ou un datalogging vers les MES deviennent possibles, depuis la machine principale et/ou vers les sous-ensembles.

IO-Link est une technologie développée par un consortium de fabricants de capteurs et actionneurs, avec plus de 200 sociétés adhérentes à ce jour. ifm, membre fondateur, a mis sur le marché plus de 3 millions de capteurs intégrant cette technologie de communication.

Quels sont les avantages des capteurs intelligents pour les entreprises ?

Les capteurs intelligents offrent des avantages majeurs aux entreprises industrielles, notamment en matière de productivité et de qualité. En surveillant en continu les équipements avec des capteurs spécifiques, tels que les capteurs de température, de pression et d’humidité, ces dispositifs permettent d’optimiser les processus de production grâce à la collecte de données précises et en temps réel.

Ils ajustent automatiquement les paramètres de fonctionnement, ce qui améliore la performance tout en réduisant les erreurs susceptibles de nuire à la qualité des produits. Ces dispositifs innovants, comme les débitmètres mécatroniques dans les applications haute pression, apportent une précision accrue indispensable pour répondre aux exigences des environnements industriels complexes. De plus, en détectant rapidement les anomalies, les capteurs intelligents facilitent la maintenance prédictive, minimisant les arrêts imprévus et augmentant l’efficacité des chaînes de production.

La sécurité est également améliorée, car ces capteurs identifient de manière précoce les défaillances potentielles, prévenant ainsi les incidents coûteux et dangereux pour le personnel et les installations. Sur le plan économique, la réduction des coûts découle directement de cette meilleure anticipation des pannes et d’une maintenance plus ciblée et moins fréquente que la maintenance curative.

En outre, ces technologies permettent une gestion optimisée des ressources énergétiques et des matières premières, favorisant la durabilité et une maîtrise accrue de l’empreinte environnementale.

Par exemple, dans une usine automobile équipée de capteurs IoT sur une chaîne d’assemblage, les données collectées en temps réel sur la pression, la température et les vibrations des équipements permettent de détecter et corriger immédiatement les dysfonctionnements. Ce suivi précis garantit un rythme de production fluide, une qualité constante des véhicules fabriqués, et une utilisation efficace des capteurs de débit pour maintenir des performances optimales dans les systèmes critiques.

Intégrer des capteurs intelligents dans l’infrastructure industrielle est alors une solution essentielle pour toute entreprise souhaitant améliorer son efficacité, la qualité de ses produits et la sécurité de ses opérations.

Quelles solutions de capteurs intelligents existent pour l’industrie ?

Pour répondre aux besoins variés des entreprises industrielles, les capteurs intelligents s’accompagnent aujourd’hui de solutions globales intégrant non seulement la collecte des données, mais aussi leur gestion et leur visualisation. Ces solutions combinent des capteurs spécialisés, tels que les capteurs de température, avec des logiciels de gestion de données performants et des plateformes IIoT intuitives. Cela permet une supervision complète des équipements et des processus industriels.

Les plateformes de visualisation IIoT proposent une interface centralisée pour analyser en temps réel les informations collectées par les capteurs. Elles facilitent ainsi une prise de décision rapide et éclairée. De plus, elles s’intègrent souvent avec les systèmes existants comme les ERP (Enterprise Resource Planning) ou les MES (Manufacturing Execution Systems), offrant une flexibilité et une adaptabilité optimales, quel que soit la taille, le secteur ou les objectifs spécifiques de l’entreprise.

Cette intégration fluide entre les capteurs intelligents, les logiciels d’analyse et les systèmes d’entreprise constitue une solution technologique complète. Grâce à l’utilisation de divers types de capteurs, comme les capteurs de pression et de température, elle améliore la performance, la surveillance et la maintenance prédictive des équipements, tout en optimisant la production et en réduisant les coûts liés aux interruptions non planifiées. Ces dispositifs connectés et intelligents transforment l’usine traditionnelle en une infrastructure agile, axée sur l’efficacité, la sécurité et la durabilité.

FAQ – Capteurs intelligents

Un capteur intelligent est un dispositif électronique capable de mesurer une grandeur physique tout en traitant les données collectées grâce à une unité de calcul intégrée. Il communique de manière bidirectionnelle avec un système central, offrant des fonctionnalités avancées telles que l’auto-diagnostic, la configuration à distance et l’auto-adaptabilité. En intégrant à la fois la collecte et l’analyse initiale des données, ce type de capteur facilite la surveillance et le contrôle des équipements dans l’industrie.

Les capteurs intelligents permettent aux entreprises de surveiller en temps réel le fonctionnement des machines, de détecter précocement les anomalies et de déclencher des actions de maintenance prédictive. Ils améliorent l’efficacité globale des processus industriels, réduisent les temps d’arrêt et garantissent une meilleure qualité des produits. Grâce à leur capacité à communiquer directement avec les systèmes de gestion, ces capteurs simplifient les opérations et contribuent à l’automatisation des usines.

L’Internet des objets (IoT) transforme la chaîne d’approvisionnement en permettant la collecte en temps réel de données sur les stocks, les conditions de transport et les équipements logistiques. Les capteurs intelligents améliorent la traçabilité des matières premières et des produits finis, optimisent la gestion des stocks et augmentent la réactivité face aux fluctuations de la demande. Cette transparence accrue rend la logistique plus agile, tout en réduisant les coûts et l’empreinte carbone.

L’intégration de l’IoT dans les usines pose plusieurs défis : assurer la compatibilité entre les systèmes existants et les nouvelles solutions, garantir la sécurité des données collectées, former les équipes aux nouvelles technologies et gérer la masse croissante de données. Une infrastructure réseau robuste est également essentielle pour maintenir une connectivité stable et sécurisée. Enfin, cette transition nécessite une stratégie claire et un investissement adapté afin de maximiser le retour sur investissement.

L’IoT offre aux usines connectées une visibilité accrue sur leurs opérations grâce à une collecte et une analyse de données en temps réel. Cela permet d’optimiser les processus, de mettre en place une maintenance prédictive plus efficace, d’améliorer significativement la qualité des produits et de renforcer la sécurité. De plus, l’IoT favorise une gestion énergétique et des ressources plus efficiente, contribuant au développement durable, tout en augmentant la flexibilité et la réactivité des chaînes de production.