Digitalisation agroalimentaire : un levier stratégique pour l’industrie 4.0

La digitalisation agroalimentaire consiste à intégrer des outils numériques à toutes les étapes de la chaîne de valeur : de la production à la logistique, en passant par la qualité, la maintenance ou encore la traçabilité. Face aux nouvelles exigences du marché, elle devient un levier de compétitivité incontournable pour les industriels.

Disponibilité, performance, qualité et efficacité énergétique grâce à des données précises sur toute la chaîne

Secteur d’activité majeur en France, l’industrie agroalimentaire a pour principal enjeu d’alimenter la population mondiale, en croissance constante. Elle doit tenir compte des problématiques de disponibilité de l’eau, de la préservation des espaces cultivables et du coût de la production d’énergie. La transition vers une industrie 4.0 est aussi un défi important pour rester compétitif et performant.

Pour aider votre entreprise à y répondre, ifm accompagne l’optimisation de vos process industriels agroalimentaires sur l’ensemble de la chaîne, du capteur au logiciel, en passant par l’automatisme.

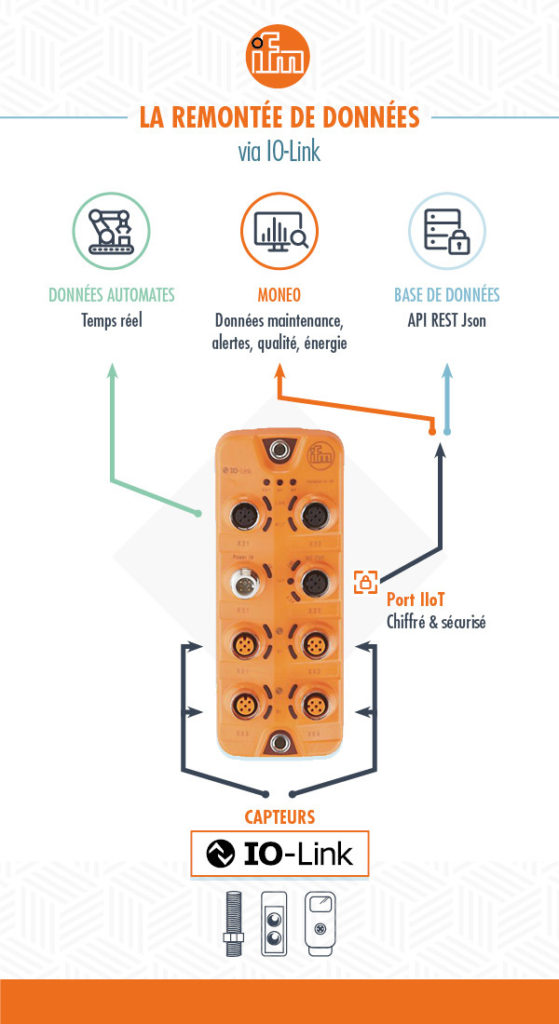

Transmission fiable des données machine : IO-Link et cyber sécurité

L’implémentation de la technologie IO-Link dans l’industrie agroalimentaire assure une remontée fiable d’informations grâce à l’utilisation de capteurs numériques, tout en garantissant une cybersécurité optimale des données.

La séparation entre les systèmes informatiques (IT) et les technologies opérationnelles (OT) constitue une mesure essentielle pour protéger les données de fabrication contre d’éventuelles tentatives de hacking, renforçant ainsi la sécurité globale des opérations industrielles.

Contrôle/Commande vanne MVQ

Optimisez la performance de votre outil de production via une vanne intelligente.

Diagnostic de l’usure, des coups de bélier, localisation de la vanne, …

Machine monitoring : rendre l’usine de production agroalimentaire communicante

Depuis la connectique jusqu’aux maîtres IO-Link, en passant par les capteurs et détecteurs, l’information est à la fois sécurisée et fournie en temps-réel aux opérateurs de production.

Equipement IP69K : hygiène et sécurité en industrie agroalimentaire

ifm propose du matériel certifié IP69K pour l’industrie agroalimentaire, offrant une étanchéité, une résistance à la température et aux nettoyages à haute pression conformes aux normes aseptiques.

Il répond aux exigences strictes d’hygiène, réduisant les risques de contamination croisée et contribuant à la durabilité des équipements.

Nos capteurs pour le contrôle de la qualité, de la consommation énergétique et des pertes de matières premières

Capteur de température TCC

Garantissez votre sécurité et qualité alimentaire grâce à l’auto-contrôle, dérive en temps-réel du capteur.

Capteur de niveau LMT

Optimisez vos pertes matières.

Indépendamment du type de fluide (visqueux, mousse…), votre capteur vous donne la bonne information (cuve vide/pleine).

Mesure de débit SM

Maîtrisez vos consommations d’eau avec nos capteurs multi valeurs (débit, comptage et température).

Capteur de conductivité LDL

Economisez l’eau et maîtrisez votre qualité grâce à une résolution et un temps de réponse optimisés.

Mesure de niveau LW

Optimisez votre performance grâce à une meilleure maîtrise de votre niveau.

Mesure radar sans contact avec une précision d’1 mm

Capteur de vibration VVB

Mettez en œuvre votre maintenance préventive conditionnelle (RTM) et du machine learning avec nos capteurs de vibration et notre plateforme IIoT moneo.

Quels sont les enjeux de la digitalisation dans le secteur agroalimentaire ?

Compétitivité face à l’inflation des coûts de production

Le contexte économique actuel met une pression importante sur les entreprises agroalimentaires, notamment à cause de la hausse des coûts des matières premières, de l’énergie et de la main-d’œuvre. Dans ce cadre, la digitalisation se présente comme un levier essentiel pour améliorer l’efficacité opérationnelle, optimiser les coûts et maintenir la compétitivité à l’échelle nationale et internationale.

Optimisation des ressources (eau, énergie, matières premières)

La gestion raisonnée des ressources est à la fois un impératif économique et environnemental. Grâce à des outils numériques comme l’analyse de données en temps réel et les systèmes de gestion connectés, il devient possible de suivre et d’optimiser la consommation d’eau, d’énergie et de matières premières à l’aide de technologies comme le capteur de niveau.

Cette optimisation réduit les déchets tout en alignant la production alimentaire sur les objectifs de durabilité et de décarbonation. En intégrant la réduction du gaspillage alimentaire, elle maximise l’efficacité des ressources et soutient une chaîne de valeur plus responsable.

Sécurité sanitaire et traçabilité renforcée

La sécurité alimentaire est une préoccupation majeure pour les consommateurs et les autorités. La digitalisation garantit une traçabilité complète tout au long de la chaîne d’approvisionnement, de la production à la distribution, grâce à des solutions comme l’IIoT, la blockchain et les systèmes de gestion de la qualité intégrés. Ces technologies, combinées à des outils tels qu’un capteur IO-Link, offrent une transparence accrue et une réactivité optimale en cas de crise sanitaire.

Flexibilité face aux changements de gamme ou de demande

La volatilité des attentes des consommateurs et la diversification des gammes de produits obligent les acteurs de l’agroalimentaire à s’adapter rapidement. Ce besoin d’adaptation est renforcé par la digitalisation des processus de production et de gestion, qui améliore la flexibilité industrielle, permet d’ajuster les lignes, de piloter les stocks en temps réel et de répondre efficacement aux évolutions du marché.

Pression réglementaire accrue

Le secteur agroalimentaire est soumis à une réglementation de plus en plus stricte, tant sur le plan sanitaire qu’environnemental. La digitalisation propose des outils pour automatiser le respect des normes, garantir la conformité réglementaire et simplifier la gestion des documents exigés par les autorités.

Ces solutions réduisent les risques de non-conformité et d’amendes, tout en protégeant la réputation de l’entreprise.

Transition écologique et décarbonation

Enfin, la digitalisation joue un rôle clé dans la transition écologique du secteur agroalimentaire. Elle permet de mesurer précisément l’empreinte carbone des activités, d’identifier des leviers pour réduire les émissions et de s’engager dans des démarches d’économie circulaire. Avec des technologies comme les capteurs de température, l’industrie peut ajuster finement les paramètres de production pour réduire son impact environnemental.

Quels sont les bénéfices concrets de la digitalisation agroalimentaire ?

- Réduction des pertes matières : Grâce à l’analyse précise des données et à l’automatisation des processus, les pertes durant la production sont considérablement réduites, permettant une utilisation optimisée des matières premières.

- Gain de temps sur la maintenance : Les outils numériques facilitent la transition de la maintenance préventive à la maintenance prédictive, anticipant les pannes et minimisant les temps d’arrêt des équipements.

- Meilleure productivité : L’automatisation des tâches répétitives, combinée à l’intelligence artificielle, améliore la productivité des unités de production tout en garantissant une qualité constante des produits.

- Décisions plus rapides grâce aux données temps réel : La collecte et l’analyse continue des données opérationnelles offrent une visibilité instantanée sur les performances, permettant une prise de décision agile et pertinente.

- Suivi de la conformité qualité : Les systèmes digitalisés assurent un contrôle permanent des normes qualité et une traçabilité optimale, renforçant ainsi la sécurité alimentaire et la confiance des consommateurs.

- Diminution du gaspillage et de la consommation énergétique : L’optimisation des processus et la gestion précise des ressources permettent de réduire significativement le gaspillage alimentaire ainsi que la consommation énergétique, contribuant à une production plus durable.

- Amélioration de la satisfaction client : Une meilleure qualité des produits, une transparence accrue sur la chaîne de production et une capacité à répondre rapidement aux attentes des clients favorisent la fidélisation et renforcent l’image de marque.

Quels outils pour réussir sa digitalisation agroalimentaire ?

Pour réussir votre transformation numérique dans le secteur agroalimentaire, plusieurs technologies sont aujourd’hui incontournables :

- Capteurs intelligents (capteurs de pression, température, débit, niveau, etc.) : ces dispositifs jouent un rôle clé en collectant des données précises en temps réel. Ils permettent un contrôle optimal des conditions de production.

- IO-Link : cette technologie simplifie la connectivité et la configuration à distance des capteurs, facilitant ainsi la gestion des équipements et accélérant leur intégration dans les lignes de production.

- Plateformes IIoT : des solutions comme moneo centralisent les données industrielles, offrant une visibilité complète sur la chaîne de production et permettant une analyse approfondie des performances.

- ERP sectoriels et logiciels MES (Manufacturing Execution System) : ces outils sont essentiels pour une gestion intégrée des opérations, de la planification à l’exécution. Ils garantissent un suivi précis de la production et de la qualité.

- Outils de suivi énergétique et de maintenance conditionnelle : ils aident à optimiser la consommation des ressources, anticiper les interventions de maintenance et réduire les coûts opérationnels.

Ces technologies se complètent pour maximiser l’efficacité opérationnelle, renforcer la sécurité alimentaire et améliorer la durabilité de votre production.

Une maintenance en industrie agroalimentaire simplifiée pour optimiser la disponibilité machine

Pour rester concurrentiels face aux exigences de la grande distribution, vous avez besoin de rendre votre process industriel agroalimentaire toujours plus efficace. Cela signifie : anticiper les pannes et disposer de solutions pour une maintenance facilitée.

Une solution de digitalisation process en deux étapes

Optimisation de votre ligne de production agroalimentaire automatisée

- Installation des capteurs, tels que :

- Capteur de niveau IO-Link

- Capteur de pression IO-Link

- Capteur de débit IO-Link

- Capteur de température IO-Link

- Programmation de l’architecture sur l’automate

Réduction des temps d’arrêt machine grâce à la maintenance préventive conditionnelle

- Alertes en temps-réel

- Remplacement plug & play des capteurs

- Remise en service immédiate de la ligne grâce à la fonction « back-up & restore » : nos maîtres IO-Link ont sauvegardé tous les paramètres initiaux de vos capteurs.

La maintenance est accessible à tous et garantit votre production en continu.

Grâce aux vérifications temps-réel, vous êtes assurés d’être toujours dans la recette optimum !

Ce que ça change pour votre gestion de production agroalimentaire

L’amélioration de production est rapidement visible et toute votre organisation s’en trouve facilitée :

- Disponibilité en temps-réel des données de fonctionnement : meilleur contrôle qualité et moins de pertes matières

- Réduction des stocks de maintenance : système intégré provenant d’un seul fournisseur, coûts de stockage réduits

- Gain de temps pour le remplacement des capteurs lors de la maintenance : une seule connectique et les capteurs se reprogramment seuls

- Amélioration de la disponibilité machine : la maintenance accessible à tous sans prérequis

- Localisation rapide de la source d’erreur en cas de défaillance

NEP : une application de l’industrie 4.0 agroalimentaire pour économiser les ressources

Procédure incontournable et standardisée, le nettoyage en place des équipements de l’usine agroalimentaire, notamment dans les laiteries, représente un important poste de dépense énergétique. Ce processus automatisé permet le nettoyage et la désinfection des installations sans les démonter, utilisant des produits telles que l’acide et la soude.

Afin d’économiser vos ressources énergétiques et de réduire vos coûts d’exploitation, ifm déploie des capteurs et détecteurs de haute précision, assurant ainsi le contrôle automatique efficace de vos systèmes de nettoyage en place (NEP).

Stoppez chaque étape au bon moment

Le capteur de conductivité optimise la métrologie de votre process, vous offrant une meilleure maîtrise de la sécurité alimentaire (détection de résidus) et de vos dépenses d’eau et détergents (identifie lorsque le nettoyage a été efficace). Il surveille et assure les étapes du process lors du nettoyage en place.

Evitez les pertes matières

Grâce aux outils de mesure et détection de niveau, vous êtes sûrs qu’il ne reste plus de produit au fond de la cuve lorsque vous lancez le nettoyage. La détection est fiable, même en cas de produit visqueux ou de dépôt.

Suivez vos consommations énergétiques en détails

En couplant mesure de débit et mesure de température, vous obtenez un comptage fiable et précis de vos consommations d’eau et de produits détergents.

Contrôler le niveau en toute sécurité

Plus de risque d’accident avec une mesure de niveau radar démontable même lorsqu’il reste des produits détergents dans les cuves. Grâce à la mesure de niveau sans contact, garantissant une sécurité accrue, vous pouvez surveiller avec précision la concentration des produits de nettoyage et vérifier si les produits chimiques ont été complètement rincés dans l’intégralité de la conduite.

Questions fréquentes sur la digitalisation agroalimentaire

- Qu’est-ce que la digitalisation dans l’agroalimentaire ?

La digitalisation dans l’agroalimentaire consiste à intégrer des technologies numériques pour automatiser et optimiser les processus de production, de gestion et de traçabilité au sein des entreprises du secteur. Cela vise à améliorer la performance, renforcer la sécurité alimentaire et promouvoir la durabilité.

- Quels sont les principaux défis rencontrés par les industriels ?

Les industriels doivent relever plusieurs défis majeurs : la résistance au changement, les contraintes budgétaires, la complexité d’intégration des nouvelles technologies avec les infrastructures existantes, ainsi que le respect des normes réglementaires strictes dans un contexte de forte concurrence.

- Quelles technologies privilégier pour une PME ?

Pour une PME, il est recommandé de se tourner vers des solutions modulaires et évolutives, telles que les systèmes ERP sectoriels, les plateformes IIoT simples à déployer, des capteurs intelligents avec connectivité IO-Link, et des outils de maintenance conditionnelle. Le rétrofit des équipements existants constitue également une option économique intéressante.

- Quels sont les bénéfices concrets à court terme ?

À court terme, la digitalisation permet de réduire les temps d’arrêt de production, d’améliorer la productivité, de garantir une meilleure traçabilité et conformité, et d’optimiser la gestion des ressources. Cela entraîne une diminution notable des coûts opérationnels.

- Comment démarrer un projet de digitalisation ?

Pour démarrer un projet de digitalisation, il est essentiel d’adopter une approche progressive et structurée : évaluer les besoins précis, sélectionner les technologies adaptées, former les équipes, et s’appuyer sur un accompagnement expert. Réaliser un diagnostic de l’existant et définir une feuille de route claire sont des étapes clés pour assurer le succès du projet.

- Quel est le retour sur investissement moyen ?

En général, le retour sur investissement pour les projets de digitalisation dans l’agroalimentaire est estimé à environ 18 mois. Cela s’explique par la réduction des pertes, l’optimisation des ressources et l’amélioration de la productivité, rendant ces investissements rapidement rentables.