Automobile : des machines d'assemblage compétitives et performantes

Avec l’Industrie 4.0, portée par la connectivité des équipements, l’automatisation avancée et l’exploitation des données en temps réel, l’industrie automobile entre dans une nouvelle phase de transformation. Dans un contexte marqué par la variabilité des séries, des cadences élevées, des exigences accrues en traçabilité et une pénurie de main-d’œuvre, les enjeux sont nombreux.

Constructeurs et équipementiers doivent viser une disponibilité maximale des machines d’assemblage, tout en maîtrisant leurs coûts énergétiques et d’entretien. L’intégration d’outils industriels 4.0 permet d’aller vers un assemblage intelligent, au sein de lignes connectées capables de suivre, d’analyser et d’optimiser chaque étape du process pour améliorer durablement la performance (TRS).

Machines d’assemblage : augmentez votre taux de disponibilité et diminuez votre facture d’énergie

Les machines d’assemblage 4.0 répondent aux cahiers des charges actuels des équipementiers, qui exigent à la fois flexibilité, réduction des coûts de fonctionnement et adaptabilité aux petites séries ou aux modèles multiples. Grâce à la technologie IO-Link, elles intègrent des capteurs connectés capables de remonter des données précises sur l’usure, les défauts ou les variations de process.

Ces informations permettent d’activer un auto-contrôle qualité en ligne, réduisant les rebuts tout en optimisant les opérations de maintenance. La communication numérique simplifie aussi le câblage et améliore la fiabilité des échanges.

Pour chaque besoin d’amélioration de ligne ou de collecte de données, ifm propose une architecture économique et évolutive, pensée pour tirer pleinement parti des machines connectées. Découvrez nos capteurs de pression pour lignes de vissage connectées et améliorez la surveillance de vos postes critiques.

La digitalisation au service de la disponibilité et de la maintenance industrielle des machines d’assemblage

Dans une logique d’IoT industriel appliqué à l’assemblage, ifm accompagne ses clients en ciblant uniquement les points névralgiques de la chaîne de production pour y intégrer des capteurs intelligents. L’objectif n’est pas de tout numériser, mais d’apporter de la valeur là où elle compte : réduire les pannes et améliorer la disponibilité machine.

Grâce à la technologie IO-Link, ces capteurs assurent une communication machine-machine (M2M) fluide et continue. En cas de dérive ou d’anomalie, ils :

- transmettent des données de diagnostic en temps réel, accessibles à distance, permettant d’anticiper les arrêts ;

- contribuent aussi à la sélectivité des arrêts en cas de court-circuit, évitant de stopper l’ensemble de la ligne pour un incident isolé.

En parallèle, IO-Link facilite l’automatisation des réglages, notamment lors des changements de formats ou de références, ce qui rend vos équipements plus agiles sans perdre en précision.

Sources fréquentes de pannes ou arrêts des machines d’assemblage :

- mauvaise lecture d’un capteur (encrassement de cellule),

- capteur hors plage ou HS

- problème de connectique

- code devenu illisible,

- fil coupé ou court-circuit

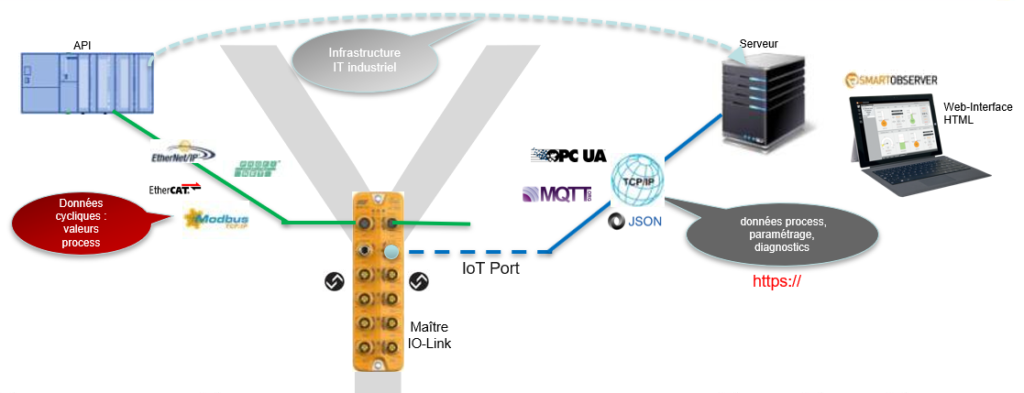

Le cœur de cette architecture technologique et informationnelle est constitué par les blocs d’entrée/sortie IO-Link. Aussi appelés « maîtres IO-Link », ils deviennent les chefs d’orchestre de vos décisions de pilotage et de l’organisation de votre maintenance.

Collecte de données

Pour être parfaitement valorisables, les données collectées sont ainsi transmises via un port dédié des maîtres IO-Link (IoT port). Elles ne transitent donc pas par l’automate, ce qui offre deux avantages d’importance :

- vous pouvez gérer un grand nombre de données sur un serveur, sans encombrer l’automate ni pénaliser le temps de cycle de la machine ;

- vous disposez de 2 adresses IP indépendantes (PLC Port et IoT Port) pour assurer le meilleur niveau de cybersécurité possible.

Ces données sont d’abord disponibles en temps-réel sur notre plateforme moneo, dédié à la maintenance conditionnelle. Elles peuvent aussi être stockées sur un serveur ou un cloud, en s’intégrant, grâce à notre outil automatisé SFI, à votre logiciel de GMAO.

Identifier les possibles sources d’économies pour les machines d’assemblage

Il existe de multiples façons de faire évoluer les coûts de production, pour lesquelles la seule utilisation de la technologie IO-Link permettra plusieurs types de gains.

1/ Energie & industrie : maîtriser vos dépenses ou limiter les dérives

L’installation de compteurs numériques d’air comprimé ou de fluide permet de détecter de façon précoce les fuites éventuelles de votre installation. En effet, la mesure continue œuvre à la comparaison des valeurs définies avec celles constatées. Reliés à un maître IO-Link, les compteurs fournissent des mesures fiables, sécurisées et automatiques qui permettent de déterminer la consommation d’énergie à différents points-clés. Vous pouvez ainsi l’ajuster zone par zone, identifier les utilités qui impactent directement votre facture énergétique et mieux les optimiser.

2/ Câblage économique des machines d’assemblage

En sus des informations-clés dont elle permet de prendre connaissance, la technologie IO-Link offre aussi une réduction de 20 à 30% les coûts de câblage au moyen d’un système unique : la connectique M12. Ces câbles standards permettent de relier les modules IO-Link d’entrée/sortie configurables aux capteurs standards TOR et aux sorties de la machine.

3/ Contrôle qualité : diminuer les coûts de non qualité

Pour que les défauts de fabrication coûtent moins cher, il est utile de les détecter aussi tôt que possible dans la chaîne de production. Cette action n’est pas toujours possible du fait du coût élevé des contrôles qualité standards.

Grâce à une technologie propriétaire ifm, vous pouvez analyser la qualité de vos pièces à n’importe quel point de votre ligne de production. Placé en amont de vos contrôles habituels, notre outil PMD Profiler, insensible aux lumières ambiantes, analyse par exemple :

- L’orientation des pièces

- L’assemblage correct des éléments

- L’intervalle entre les pièces

- Le manque éventuel de pièces

- Le contrôle qu’un usinage a été effectué

Alertés en amont, vous pouvez évacuer rapidement une pièce défectueuse ou corriger un problème de réglage machine qui aurait perturbé plus largement la production.

Traçabilité et auto-contrôle qualité : des atouts clés de l’assemblage 4.0

Pour répondre aux exigences réglementaires et au besoin croissant de suivi précis des données de production, les pièces automobiles – comme celles du secteur aéronautique ou médical – doivent être accompagnées d’un système de traçabilité fiable, automatisé et granulaire.

Chaque poste de fabrication peut ainsi envoyer des données critiques comme le couple de vissage, l’angle, ou encore le temps de cycle, permettant une traçabilité lot par lot et poste par poste, essentielle pour satisfaire les standards qualité des constructeurs.

Deux technologies assurent cette identification :

- Identification par code visible (codes 2D) : pour ce faire, les lecteurs d’ifm lisent plus de 35 codes différents (notamment ECC200, code 39, EAN13, code128 ou encore datamatrix)

- Identification par tag RFID : lisibles à grande distance, en masse et capables de stocker un grand nombre de données de façon sécurisée, les étiquettes RFID permettent aussi de résister aux environnements les plus sévères.

Etude de cas

Chaîne de montage : traçabilité des caisses automobiles

Bénéficier d’une gestion synchronisée des ordres de montage en industrie automobile.

> Lire l’étude de cas de notre cluster MyRFIDsolution

Associée à la remontée d’informations via IO-Link, la RFID devient un outil puissant pour centraliser les données de production, garantir la conformité produit et réduire les coûts de contrôle qualité.

Fiabilité maintenabilité disponibilité : trio gagnant des centres d’usinage

Au cœur des centres d’usinage et des lignes d’assemblage 4.0, la maintenance prédictive joue un rôle clé pour compenser un environnement industriel sévère (humidité, graissage et projections…) et pour garantir la continuité de production tout en maîtrisant les ressources. Grâce à la mesure en temps réel de paramètres comme la pression, la température ou l’état des vérins, il devient possible d’anticiper les défaillances avant qu’elles n’impactent la ligne.

Optimiser la maintenance industrielle des machines-outils

Faute de visibilité sur l’encrassement réel des capteurs ou sur leur niveau de détection, certaines opérations de maintenance – comme le nettoyage – sont encore réalisées plus souvent que nécessaire. En disposant de données fiables, vous pouvez adapter la fréquence des interventions, intervenir uniquement au bon moment, et ainsi réduire les coûts liés à la mobilisation des équipes et aux temps d’arrêt machine.

Vous améliorez durablement la disponibilité liée à la maintenance industrielle, sans compromis sur la sécurité ni sur la performance.

Il est possible de mettre en place des indicateurs de maintenance pour de nombreuses actions-clés des centres d’usinage, telles que :

1/ Surveillance de vibration des électro-broches

Les capteurs de vibration permettent de s’assurer que la broche est toujours en état de fonctionner, notamment si elle a reçu un choc, passé inaperçu, durant l’usinage ou pendant le changement d’outils. Grâce à la détection précoce de cette augmentation dynamique, vous réduisez autant les rebuts que l’usure prématurée des outils ou les coûteux arrêts non planifiés. La surveillance de la fatigue des électro-broches permet aussi d’en réduire les stocks, en planifiant la date de remplacement.

2/ Analyses de débit et pression

Les capteurs intelligents de débit, de température et de pression permettent par exemple de s’assurer que les liquides de coupe assurent correctement leur fonction. Un capteur de pression peut être positionné sur l’accumulateur hydraulique. Il permet de s’assurer que la pression d’azote est suffisante pour garantir le temps de cycle de la machine.

Instrumentation de process-clés en centre d’usinage :

- Débit et pression du système d’arrosage des outils

- Pression de graissage

- Débit et pression pneumatique

- Niveau, pression, température du groupe hydraulique

3/ Détection de projections polluantes

Votre détecteur de présence de métal, permettant d’aiguiller une pièce pour une opération d’usinage ou de soudage, peut s’encrasser rapidement à cause de projections polluantes de son environnement. Avec la maintenance prévisionnelle mise en place, les arrêts planifiés peuvent parfois s’avérer inutiles. L’utilisation d’un capteur numérique permet de fournir de nombreuses informations supplémentaires sur l’état du capteur, et notamment de distinguer si le métal détecté provient des pièces elles-mêmes ou de projections à nettoyer. Détecter l’encrassement : une information-clé pour limiter les temps d’arrêt coûteux de votre usine !

Collecte de données en temps-réel pour une maintenance conditionnelle

Les valeurs process issues des capteurs numériques IO-Link, des capteurs d’analyse vibratoire ou de tout autre point de mesure machine sont transmises en temps réel vers votre tableau de bord moneo. Chaque capteur alimente une vision détaillée et centralisée, permettant aux opérateurs de configurer leur propre cockpit de suivi et d’agir à distance avec précision pour optimiser les opérations de maintenance.

Ces données sont également envoyées à votre logiciel de GMAO (comme SAP GM), où elles peuvent déclencher automatiquement un ordre de maintenance (OT) ou initier une commande de pièce de rechange. Cette automatisation réduit les délais d’intervention et libère du temps pour les équipes de maintenance.

En croisant les données de production, de qualité et de maintenance sur une plateforme IIoT unique, vous posez les bases d’un véritable jumeau numérique de votre ligne : un modèle virtuel qui permet d’ajuster en continu vos décisions pour gagner en performance, en réactivité et en robustesse opérationnelle.

Identification des pièces, traçabilité des outils : le suivi des opérations d’usinage

Pour gagner du temps et fiabiliser la détection et la traçabilité industrielle, la gestion des outils dans votre magasin peut être automatisée via la technologie RFID. Elle permet de suivre précisément l’état des stocks et de garantir le bon appairage entre pièces et outils, limitant ainsi les erreurs d’assemblage.

Lors des opérations de manutention ou d’assemblage, le suivi des palettes est généralement assuré par la RFID 13,56 MHz, voire en RFID UHF lorsqu’une plus grande distance de lecture est nécessaire. Côté pièces, qu’elles soient usinées ou en plastique, l’identification 2D (Datamatrix, QR code) reste un standard. Les lecteurs de codes 2D d’ifm sont simples à configurer et compatibles avec de nombreux formats.

Les lignes s’enrichissent également d’outils d’assemblage intelligents – clés dynamométriques connectées, visseuses à retour de couple ou d’angle – capables de signaler automatiquement chaque opération réalisée. Grâce à ces données, les programmes peuvent être personnalisés selon la pièce à assembler, assurant cohérence, traçabilité et gain de productivité.

Etude de cas

Traçabilité des palettes en logistique

Fluidifier la traçabilité des palettes et la gestion des flux sortant des lignes de packaging vers les entrepôts de stockage dans le domaine de la logistique.

> Lire l’étude de cas de notre cluster MyRFIDsolution

Grâce à la technologie IO-Link, intégrée à tous nos capteurs, l’industrie automobile dispose d’une solution unique à ses besoins économiques (câblage), énergétiques (suivi de consommation), analytiques (remontée d’informations) et de traçabilité. De plus, œuvrant depuis longtemps à la réduction maximale des temps d’intervention et de maintenance, ifm a développé des produits remplaçables en un temps très limité. La digitalisation des processus-clés de vos machines d’assemblage et machines-outils est ainsi réalisable simplement et dans un délai maîtrisé.

Questions fréquentes sur l’assemblage dans l’industrie 4.0

- Qu’est-ce que l’assemblage 4.0 ?

L’assemblage 4.0 désigne l’application des technologies de l’industrie 4.0 (capteurs intelligents, data analytics, IoT…) à l’automatisation des processus d’assemblage. Cette approche permet un pilotage en temps réel, une traçabilité complète et une production plus agile, personnalisée et efficace.

- Quels capteurs utiliser pour une ligne de vissage intelligente ?

Pour une ligne de vissage intelligente, on utilise par exemple des capteurs de position, de fin de course ou encore des codeurs. Couplés à des contrôleurs intelligents, ils garantissent la précision de l’assemblage, la détection d’erreurs, et l’enregistrement automatique des données de production pour chaque cycle.

- En quoi l’industrie 4.0 améliore-t-elle la qualité d’assemblage ?

Grâce à la surveillance en continu des paramètres clés (position, vibration…), l’industrie 4.0 permet de détecter instantanément les écarts ou défauts d’assemblage. L’analyse des données en temps réel permet aussi d’anticiper les dérives qualité et de mettre en œuvre une maintenance prédictive, réduisant ainsi les rebuts et les reprises.

Comment l’IoT s’intègre-t-il dans une chaîne d’assemblage ?

L’IoT (Internet des Objets) connecte machines, outils et capteurs à un système centralisé, souvent via une plateforme IIoT cloud ou locale. Cela permet une visualisation en temps réel de l’état de la chaîne, une collecte automatique des données, et une optimisation continue via l’analyse des performances ou la détection d’anomalies.

Quels sont les défis pour les PME ?

Pour les PME, les principaux défis sont le coût initial de transformation, l’intégration des technologies avec l’existant, et le manque de compétences internes. Cependant, des solutions modulaires et évolutives, ainsi que des partenariats avec des intégrateurs, permettent aujourd’hui de franchir le cap à moindre risque.

Comment intégrer la fabrication additive dans une chaîne d’assemblage existante ?

La fabrication additive peut être intégrée pour produire des composants spécifiques, des gabarits ou des outils sur mesure. Elle s’insère souvent en amont de la ligne, avec une planification adaptée pour garantir la compatibilité des pièces imprimées avec les opérations d’assemblage traditionnelles. Sa flexibilité permet de réduire les délais et les coûts de prototypage ou de production en petite série.

Quelle est la différence entre industrie 3.0 et 4.0 dans l’assemblage ?

L’industrie 3.0 repose sur l’automatisation par des machines programmées de façon statique. L’industrie 4.0, elle, introduit la connectivité, la flexibilité, l’analyse de données et l’intelligence artificielle. Dans l’assemblage, cela se traduit par des lignes capables de s’auto-ajuster, de tracer chaque opération, et d’interagir en temps réel avec les opérateurs et les systèmes IT.