Transition numérique industrielle : la concept machine Axelle

Le Collectif Continuité Numérique regroupe des acteurs de l’OT et l’IT, décidés à coopérer pour offrir des solutions complètes aux attentes de l’Industrie 4.0. Pour que chaque client industriel puisse bénéficier d’une solution dédiée à une problématique donnée. A l’aide d’un projet innovant, mené en partenariat avec le fabricant ATS, nous apportons une réponse nouvelle à la question du coût de la digitalisation : Axelle, une machine qui illustre la continuité numérique, du capteur-actionneur à l’ERP.

Les coûts de production industrielle, souvent à l’origine de la transition numérique

La transition numérique de l’industrie est souvent abordée dans le cadre d’un besoin de gain de compétitivité. Fabricants de capteurs et intégrateurs peuvent alors proposer à l’entreprise industrielle de migrer vers des solutions numériques, qui la feraient progressivement passer dans l’ère de l’Industrie 4.0. La nouvelle solution est souvent abordée en termes de coûts d’achat et d’installation mais tient peu compte des coûts d’exploitation des moyens de productions à faire évoluer.

Pourtant, l’amélioration des coûts d’utilisation de la machine (TCO) a un impact direct sur la productivité et l’ensemble des coûts de production. Ainsi, l’interconnexion entre technologie opérationnelle (OT) et technologie d’information (IT) produit un changement de prisme qui facilite la compétitivité industrielle. C’est ce que nous avons appelé la « continuité numérique ».

Continuité numérique : une multiplicité d’offres, du capteur à l’IT

Rassemblant de grands fournisseurs de l’industrie, le Collectif Continuité Numérique (CCN) a vu le jour en 2017 pour proposer aux industriels des solutions pré-intégrées qui leur permettent de réaliser leur transformation digitale.

Les membres du Collectif Continuité Numérique

- Côté OT : ifm, Sick, Poenix Contact, SEW Usocome, Festo, Stäubli, disposent d’offres hardware et software, issues du monde de la production industrielle

- Côté IT : SAP, Inetum sont des sociétés du monde informatique, qui développent ou intègrent des solutions logicielles

Grâce à l’interconnexion de leurs briques de solutions, les outils de gestion de l’entreprise ne sont plus détachés des outils de production.

Un exemple concret ? Notre rencontre avec le fabricant de machines industrielles ATS. Nous avons apporté, à l’une de leurs machines, construite en 3.0, un ensemble de technologies permettant le passage à l’industrie 4.0. Pour montrer que cette transition est aussi valable sur les moyens de production déjà existants.

Le 4.0 constitue un rapprochement de l’OT et de l’IT.

Transformation digitale : comment upgrader une machine d’assemblage 3.0 en 4.0 ?

En effet, l’interconnexion n’est pas que technologique. Elle nécessite une étroite collaboration des acteurs de ces différentes briques technologiques, pour que le retour sur investissement soit au rendez-vous. C’est ce que nous avons réalisé avec la machine Axelle.

Création d’une concept machine : illustrer la digitalisation industrielle utile

Lors de notre rencontre, ATS disposait d’une activité d’ingénierie et d’une activité fabrication de machines industrielles. L’entreprise souhaitait faire évoluer les machines d’assemblage en y intégrant le 4.0 pour faire évoluer son business model et rendre les moyens de productions plus compétitifs dans leur exploitation.

En créant un partenariat, le CCN et ATS avaient un objectif : créer un concept machine. Celui-ci devait permettre à n’importe quelle entreprise industrielle disposant d’un parc machines existant de comprendre comment le faire évoluer, pas à pas. C’est ainsi qu’est née notre machine Axelle.

De nouveaux outils au service d’une performance industrielle accrue

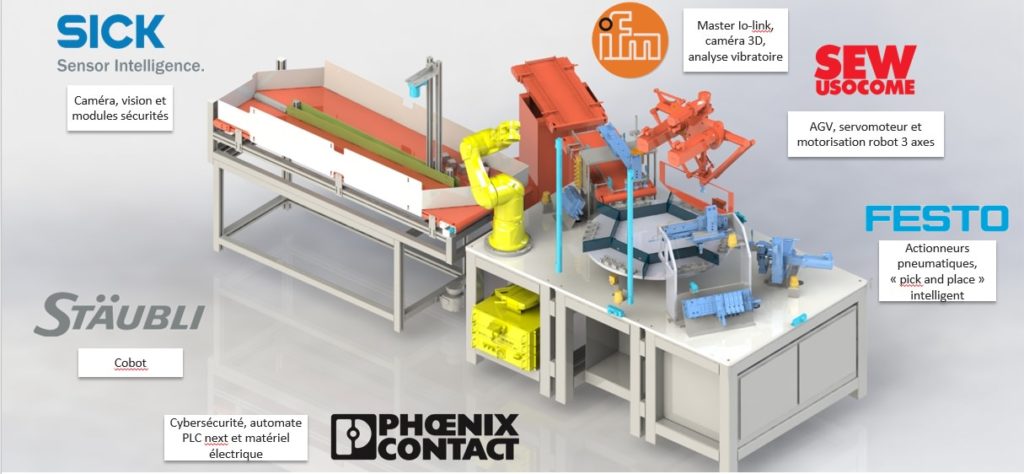

Cette machine d’assemblage intègre ainsi les briques technologiques digitalisées suivantes :

- Caméra, vision et modules sécurité de chez Sick,

- Master IO-Link, caméra 3D et analyse vibratoire, plateforme IOT moneo de chez ifm,

- AGV, servomoteur et motorisation robot 3 axes de chez Sew Usocome,

- Actionneurs pneumatiques et électriques, « pick and place » intelligent de chez Festo

- Cybersécurité, automate PLC next de chez Phoenix Contact

- Cobot de chez Stäubli

Que changent précisément ces équipements au fonctionnement de vos lignes de production, à vos besoins de maintenance industrielle ou à votre contrôle qualité ? Explications.

Les avantages de l’industrie 4.0 pour les différents métiers industriels

En formant un ensemble complet, fonctionnel et intégré, les technologies de la machine Axelle offrent une réponse aux besoins :

- Des opérateurs machine: une plus grande remontée d’information sur les points stratégiques de la ligne de production, des données précises sur l’état des capteurs et automates, un meilleur suivi des opérations et de l’outil industriel ;

- De la maintenance industrielle: responsable ou opérateur de maintenance peuvent implémenter les capteurs et plateforme digitale permettant de mettre en place une maintenance préventive ou conditionnelle. Après un processus d’emmagasinage de données machines et données de production, on peut aboutir à l’étape de la maintenance prédictive.

- Directeur de production: nos spécialistes IT développent des dashboards sur mesure, intégrant les informations souhaitées sur le suivi de production, le suivi énergétique mais aussi un comparatif intégrant des jumeaux numériques montrant via des indicateurs les axes d’amélioration dédiées.

- Des fabricants de machines spéciales: l’intégration numérique leur permet d’offrir des services liés à la machine : maintenance à distance, suivi de production, suivi qualité et efficacité énergétique, analyse du rythme d’usure des pièces.

Où découvrir la concept machine Axelle et à quoi sert-elle aujourd’hui ?

La machine Axelle est actuellement exposée à l’Experience Business Center chez SAP, à Levallois-Perret. Parfaitement fonctionnelle, elle bénéficie régulièrement de visites d’entreprises. Des webinars sont également organisés autour de son fonctionnement, sur des sujets tels que :

- Comment implémenter une maintenance 4.0 ?

- Cybersécurité 4.0 : protéger réseau, entreprise et machines des cyberattaques

- Modernisation de votre outil de production : valoriser le parc machine existant

- Optimisation des consommations énergétiques

La machine Axelle est également visible et opérationnelle lors du salon Global Industries 2022, sur le stand du CCN.

Accessible à distance, la machine peut ainsi être déclenchée pour réaliser des démonstrations. Les informations de production, l’état des capteurs et les alertes paramétrées sont consultables en ligne via la plateforme moneo d’ifm notamment et permettent d’illustrer l’appui à la décision offert par la digitalisation industrielle.

Se familiariser avec une machine 4.0 pour affiner son besoin

Ces différentes approches constituent des opportunités d’entrer en contact avec des clients potentiels aux niveaux de maturité digitale variés. Certaines typologies de clients nous contactent en ayant déjà une ébauche de solution ; d’autres, tels que ETI et PMI, tirent profit d’un audit industriel, pour identifier les zones de digitalisation prioritaires de leur usine.

Comprendre le cheminement vers le 4.0

Les présentations de la machine Axelle permettent de comprendre comment évoluer pas à pas vers la transition numérique de son industrie. Les objectifs comme la maintenance prédictive (création d’un jumeau numérique) ou l’intégration d’IA dans son process industriel ne peuvent résulter que de phases amont indispensables. Ces phases permettent d’obtenir une meilleure compréhension ou une meilleure interface avec les opérateurs utilisant la machine. Les étapes seront par exemple :

- Analyser ce que consomme votre machine

- Ajouter de l’instrumentation pour obtenir les informations manquantes

- Historiser ces informations pour voir ce qu’il se passe dans la journée, observer d’éventuels pics de consommation à l’arrêt

- Développer des jumeaux numériques énergétiques ou du machine learning (dans le cas de la maintenance prédictive) de la ligne de production pour analyse, afin de mettre en place les ajustements nécessaires à un modèle de consommation ou d’utilisation idéal de votre machine.

Que change l’approche pluri-partenaires à votre transition numérique industrielle ?

En étant plus proches les uns des autres, les fournisseurs industriels du CCN garantissent une parfaite interopérabilité de la solution qui vous est proposée. Les supports techniques des entreprises de notre collectif se connaissent, savent intégrer nos technologies respectives et dialoguent chaque semaine autour de leurs projets communs. Elles envisagent sans cesse de nouveaux développements, basés sur leur expérience et les demandes clients.

Un interlocuteur qui facilite l’intégration, y compris au sein de vos services

Le CCN peut également servir de lien entre les divers services de votre entreprise. Comment ? En engageant les spécialistes de nos propres services à s’adresser de façon claire et pédagogique tantôt à votre DSI, tantôt à vos équipes de production. Nous savons que chaque service de votre entreprise a une vision et une compréhension du projet axées sur ses métriques et besoins. Ainsi, nos présentations sont toujours adaptées au « langage » de nos interlocuteurs.

Assurer cette liaison est la garantie d’un résultat qui convienne à tous, d’un succès qui solidarise l’ensemble de votre entreprise.

Les solutions conçues par les membres du CCN sont des solutions ouvertes (non-propriétaires), gages d’indépendance et de cette volonté de mise en commun des ressources, au service de votre projet de transition numérique industrielle. Acculturés à la fois aux mondes de l’OT et l’IT, ifm et ses partenaires du CCN sont engagés dans une compréhension toujours plus fine des besoins industriels d’aujourd’hui et de demain.